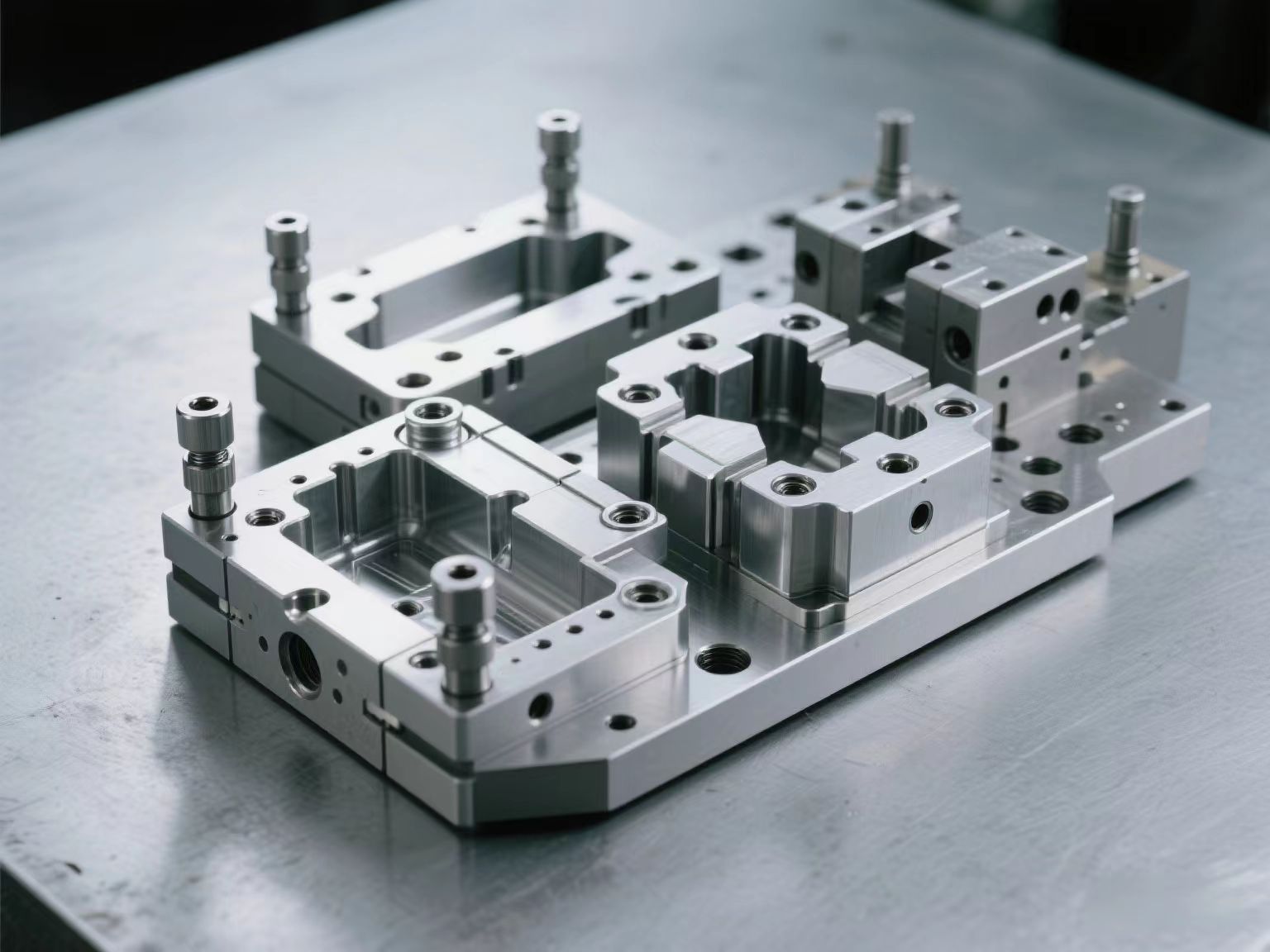

Reka bentuk acuan berganda

PelbagaiReka bentuk acuan

Proses pelabelan dalam acuan

Produk pembungkusan plastik berdinding nipis dan kad debit adalah bidang aplikasi utama teknologi pelabelan dalam acuan (IML). Pengeluaran suntikan pelabelan bahagian-bahagian yang dibentuk diselesaikan dalam satu langkah dengan meletakkan filem pra-dicetak dalam acuan.

Dalam proses pelabelan dalam acuan, label hiasan pra-pukulan diletakkan di dalam rongga acuan untuk suntikan belakang (iaitu, plastik disuntik dari sisi acuan yang didorong-nota penterjemah). Label dibekalkan dari perpustakaan label ke rongga acuan oleh tangan mekanikal. Label-label adalah vakum yang dikelilingi oleh penggenggam tangan mekanikal dan ditetapkan dalam rongga acuan dengan cara vakum atau elektrostatik.

Suhu tinggi yang disebabkan oleh geseran pada salur masuk gam boleh merosakkan label. Oleh itu, reka bentuk acuan harus mengambil kira pemilihan sistem injap jarum yang sesuai. Label perlu mempunyai tahap kekerasan tertentu untuk memudahkan genggaman yang stabil.

Kereta Mould_Taizhou Jiefeng acuan co, Ltd. (jfmoulds.com)

2. Proses pencetakan suntikan cascade

Dalam cetakan suntikan cascade, pintu pelari panas dipenuhi langkah demi langkah satu demi satu.

Teknologi ini boleh digunakan untuk situasi di mana laluan aliran plastik adalah panjang atau plastik kelikatan tinggi perlu diproses.

Laluan aliran plastik dibahagikan kepada beberapa bahagian, masing -masing disuntik oleh Nojer Jangka Noughs Hot Runner Noarle. Dalam cetakan suntikan cascade, pelbagai muncung pelari panas tidak menyuntik serentak tetapi terbuka dan tutup satu demi satu mengikut urutan. Pengisian bahagian yang dibentuk suntikan juga dijalankan di bahagian.

Bahan mentah terus mengalir sehingga bahagian yang dibentuk suntikan sepenuhnya diisi. Tekanan pegangan bermula dan dimuatkan sama rata ke setiap muncung.

Ketebalan dinding produk di sepanjang laluan aliran plastik dan indeks cair (MFI) plastik menentukan magnitud tekanan di dalam acuan. Mengalikan tekanan ini dengan kawasan bahagian acuan suntikan boleh mengira daya pengapit yang diperlukan (rujuk kepada ketegangan acuan dalam Seksyen 1.4). Dari ini, dapat disimpulkan bahawa daya pengapit mesin selalu sama dengan ketegangan produk yang diharapkan.

Pencetakan suntikan cascade kebanyakannya digunakan dalam pembuatan produk automotif. Produk biasa termasuk bumper dan tailframes. Pencetakan suntikan cascade tidak sesuai untuk pembuatan produk optik kerana tanda penukaran tekanan terdedah kepada produk.

Komoditi Mould_Taizhou Jiefeng acuan co, Ltd. (jfmoulds.com)

3. Teknologi pencetakan suntikan gabungan teras

Produk dengan bentuk geometri berongga dan kompleks boleh dihasilkan oleh teknologi lebur teras, di mana teras acuan tidak lagi ditarik oleh api gelongsor.

Dalam kaedah ini, teras, yang merupakan rongga dalaman bahagian suntikan yang dibentuk, adalah mati dari aloi gerudi. Inti ini dimasukkan ke dalam acuan untuk pengacuan suntikan.

Sekiranya teras yang dibalut dengan bahan plastik dan terletak di dalam bahagian suntikan suntikan perlu dikeluarkan, bahagian yang dibentuk suntikan boleh direndam dalam air panas pada 80 ° C. Oleh kerana titik lebur aloi adalah 70 ℃, teras meleleh dengan segera.

Aloi cair membentuk manik di bahagian bawah tangki air dan boleh digunakan semula sebagai jenis teras baru yang pernah dikeringkan. Kerana permukaan aloi rahsia bersih dan lancar semasa mati, bahagian dalam suntikan bahagian yang dibentuk juga kelihatan lancar seolah-olah ia telah digilap.

Sebagai alternatif kepada kaedah pencairan teras, cengkerang atas dan bawah boleh dibentuk suntikan terlebih dahulu, dan kemudian terpaku atau dikimpal bersama. Ini adalah penyelesaian yang lebih ekonomik.

Salah satu aplikasi utama kaedah pencairan teras adalah manifold pengambilan dalam industri automotif, penyejukan komponen penyampaian air dan petrol untuk kenderaan penumpang, serta casing pam, paddles dan produk bilik mandi.

4. Menurut definisi Institut Stuttgart untuk Reka Bentuk dan Pengeluaran Kejuruteraan Ketepatan di Jerman, terdapat perbezaan antara bahagian-bahagian suntikan dan komponen mikrostruktur.

Bahagian Mikrostruktur

Bahagian mikrostruktur adalah komponen suntikan yang dibentuk dengan dimensi biasa, tetapi mereka mempunyai kawasan mikrostruktur satu sisi atau dua sisi, dan berat keseluruhannya hanya beberapa gram. Yang paling terkenal ialah data CD dan DVD

Medium penyimpanan.

5.injection molded parts

There are millimeter levels. The injection weight of such a tiny cavity of a microinjection molded part is at the milligram level, and its size is almost impossible to be processed by traditional methods, such as milling or electro-corrosion processing (EDM). The cavity can only be processed by electroplating or etching, especially suitable for the processing of X-ray LIGA technology (plate electroplating method).

The temperature of plastic materials and molds has a decisive influence on the quality of micro-injection molded products. The mold needs to be heated by an additional heater. After injection molding is completed, the cavity cools to the demolding temperature. This process is called variable temperature process control. Another important criterion for producing high-quality products is that the cavity has good venting during the injection molding process. If this cannot be guaranteed, the material will be scorched and black spots will form.

Micro-injection molded parts are particularly suitable for the watch industry, communication technology, medical and biotechnology, as well as sensor technology fields.

Maklumat Berkaitan

"Membentuk Master dalam" tersembunyi dalam keperluan harian

2025-07-17

"Membentuk Master dalam" tersembunyi dalam keperluan harian dalam produk perindustrian hari ini...

Panduan komprehensif untuk acuan suntikan: dari asas ke aplikasi

2025-07-11

Panduan komprehensif untuk acuan suntikan: dari asas ke aplikasi dalam...

Acuan suntikan: asas ketepatan dan enjin inovasi pembuatan perindustrian

2025-07-02

Acuan suntikan: asas ketepatan dan enjin inovasi industri...

Fokus pada kualiti dan mendalam memupuk inovasi

2025-07-05

Fokus pada kualiti dan mendalam memupuk inovasi dalam kehidupan seharian, dari mobi...

Jenis acuan dua plat

2025-07-22

Jenis demolding acuan dua plat1.1 Bahagian suntikan yang dibentuk tanpa Overhan ...

Bahagian acuan standard

2025-07-24

Bahagian standard acuan acuan acuan rangka acuan standard acuan standard ...