Rawatan permukaan acuan

Rawatan permukaan acuan

1. Proses rawatan permukaan biasa

Tujuan semua rawatan permukaan dalam pembuatan acuan adalah untuk mengurangkan haus atau menurunkan kemungkinan kakisan acuan. Semua komponen acuan bergerak akan haus. Untuk mengelakkan kakisan, adalah perlu untuk melindungi permukaan bahagian -bahagian yang bersentuhan dengan medium penyejukan. Kejadian dan perkembangan haus dan kakisan kebanyakannya proses secara beransur -ansur, dan kedua -duanya dapat membawa akibat buruk ekonomi yang signifikan.

2 rawatan haba

Rawatan haba termasuk kaedah seperti vakum, laser dan api. Kerja -kerja kerja boleh dipadamkan untuk mengelakkan haus. Pada masa ini, kaedah pelindapkejutan vakum digunakan terutamanya.

2.1 pelindapkejutan vakum

Oleh itu, vakum dibuat. Bahagian yang dipadamkan vakum dipanaskan dalam bekas tertutup, dan udara di dalam bekas diekstrak. Pelindapkejutan vakum sesuai untuk rawatan pelindapkejutan keluli berkekuatan tinggi, keluli kerja panas dan sejuk, keluli tahan karat, keluli tahan asid dan keluli berkelajuan tinggi.

Apabila mengisi relau pelindapkejutan, adalah perlu untuk memastikan bahawa kerja -kerja saiz yang sama diproses serentak. Ini kerana masa pelindapkejutan untuk kerja -kerja saiz yang berbeza berbeza -beza. Selepas relau pelindapkejutan diisi, udara diekstrak dan vakum 10bar (1bar-10PA) dibentuk.

Mengikut saiz kerja yang berbeza, relau pelindapkejutan harus dipanaskan di bahagian untuk mengelakkan penjanaan tekanan dalaman. Sebagai contoh, untuk keluli dengan keperluan suhu pelindapkejutan melebihi 900 ℃, harus ada tiga tahap suhu seragam pada 400 ℃, 600 ℃ dan 850 ℃.

Sama seperti proses pelindapkejutan standard, penyejukan bermula apabila bahan kerja telah mencapai masa pemegangan yang diperlukan untuk pelindapkejutan. Semasa pelindapkejutan vakum, penyejukan terus dijalankan dalam nitrogen kemelut tinggi pada 0.6MPa. Menurut peraturan ibu jari, masa penyejukan separuh (pelindapkejutan) boleh dikira berdasarkan 0.5 minit setiap milimeter ketebalan dinding.

Untuk mengelakkan keretakan pelindapkejutan dan kepekatan tekanan dalam bahan kerja dengan perbezaan keratan rentas yang ketara, proses penyejukan perlu dilakukan secara berperingkat. Tahap penyejukan harus berakhir pada suhu keseimbangan 100 hingga 150 darjah Celsius. Suhu yang lebih rendah akan meningkatkan tahap tekanan sisa.

2.2 laser pelindapkejutan

Pelindapkejutan laser adalah kaedah pelindapkejutan permukaan dengan kesan pelindapkejutan yang baik dan replicability. Kedalaman pengerasan rasuk laser dapat mencapai 2mm, dan julat pelindapkejutan jelas dikawal.

2.3 Flame pelindapkejutan

Proses pelindapkejutan ini melibatkan sebahagiannya memanaskan permukaan ke suhu pelindapkejutan dan kemudian menyejukkannya. Pada masa -masa awal, Flame Quenching adalah kaedah yang paling biasa digunakan dalam industri pembuatan acuan. Pemanasan api dicapai melalui pistol api. Walau bagaimanapun, adalah perlu untuk memberi perhatian kepada konsistensi jarak antara pistol api dan bahan kerja dan kelajuan pemanasan.

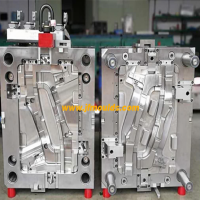

Kereta Mould_Taizhou Jiefeng acuan co, Ltd. (jfmoulds.com)

3. Rawatan Thermochemical

Semasa proses rawatan termokimia, apabila keluli dipanaskan ke suhu pengerasan, karbon, ammonia, atau karbon dan nitrogen akan menembusi keluli. Pembekalan bahan -bahan yang telap ini datang dalam pelbagai bentuk, seperti serbuk, tampal, berbutir, cecair atau campuran gas.

3.1 Ammonifikasi Gas

Semasa ammonifikasi, gas ammonia menembusi permukaan keluli. Bergantung kepada jenis keluli, kekerasan boleh mencapai kekerasan Vickers (HV) sebanyak 700 hingga 1200. Semasa proses ini, tidak ada transformasi struktur dalaman. Suhu proses adalah 450 hingga 580 darjah Celsius. Bergantung pada bentuk rawatan dan ketebalan lapisan, kekasaran permukaan dapat meningkat, tetapi ia dapat dipulihkan ke keadaan asalnya melalui penggilap berikutnya.

3.2 Plasma Nitriding

Semasa proses ammonifikasi plasma, plasma dijana dalam vakum dengan pelepasan caj elektrik. Apabila voltan mencapai sehingga 1000V, gas yang mengandungi ammonia disuntik untuk menyebabkan pengionan. Ion gas membombardir acuan ke tahap yang terhad. Selepas acuan dipanaskan, nitrogen menembusi permukaan bahan kerja. Oleh kerana suhu proses yang rendah, amalan plasma sangat mengurangkan perubahan saiz dan bentuk. Oleh itu, ia amat bermanfaat untuk bahagian -bahagian nipis dan panjang yang sensitif terhadap lenturan.

3.3 karburisasi

Semasa karburisasi (juga dikenali sebagai pengerasan permukaan), atom karbon meresap ke lapisan permukaan keluli mati. Bergantung pada tempoh proses karburisasi, ketebalan maksimum lapisan karburen dapat mencapai 2mm. Semasa proses ini, perubahan struktur akan berlaku di lapisan karburized. Suhu proses dalam proses ini adalah kira -kira 900 ℃.

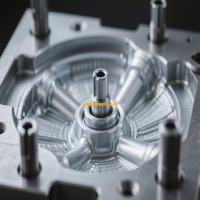

Komoditi Mould_Taizhou Jiefeng acuan co, Ltd. (jfmoulds.com)

4 rawatan elektrokimia

Proses rawatan elektrokimia dapat menghalang haus dan kakisan acuan. Apabila memproses plastik yang menghakis kimia seperti PVC, ia harus diberi keutamaan.

4.1 Electroplating hard chromium

Electroplating hard nameplates are a long-standing process in the plastic processing industry, used to prevent mold wear and corrosion. Especially reinforced plastics or plastics containing the following additives, such as glass fiber or carbon fiber, mineral powder, talcum powder or pulp. Additives can increase wear or corrosion. After hard chromium plating, the surface of the mold can be protected from wear.

Small and medium-sized mold inserts should be quenched through and hard chromium plated on the surface as required. For instance, large molds such as car bumpers should be made of tempered steel and then hard chrome plated. By plating hard chromium, the surface hardness of the mold can reach 700 to 1100(Vickers hardness).

Due to the fact that large mold components are prone to deformation during quenching, pre-hardened steel is required for their production. The surface of hard and brittle parts will develop micro-cracks. Cracking may occur when the internal pressure of the mold cavity is relatively high.

4.2 Electroless nickel plating

Another major method of anti-corrosion protection is electroless nickel plating. This process can be used when anti-corrosion is required for deep grooves or deep holes. This is particularly important in the cooling water channel areas of the core and cavity.

As for the anti-wear and anti-corrosion of molds, the above two processes can be used in combination, that is, chromium plating is done first, followed by chromium plating.

Maklumat Berkaitan

Kepelbagaian perusahaan acuan suntikan

2025-06-28

Kepelbagaian acuan suntikan enterprises1. Acuan automotif: memandu...

Meneroka kitaran hayat penuh acuan suntikan dan pemikiran mengenai penemuan industri

2025-07-15

Meneroka kitaran hayat penuh acuan suntikan dan pemikiran mengenai...

Meneroka acuan suntikan: asas ketepatan pembuatan perindustrian

2025-07-11

Meneroka acuan suntikan: asas ketepatan pembuatan industri...

Teknologi Pintu Acuan Suntikan

2025-07-23

Suntikan Teknologi Gerbang Suntikan Sistem Mould_Taizhou Jiefeng Mold Co., ...

Tentukan paradigma baru untuk industri acuan suntikan melalui penemuan teknologi dan pembinaan semula ekologi

2025-07-04

Menentukan paradigma baru untuk industri acuan suntikan melalui...

Jenis acuan dua plat

2025-07-22

Jenis demolding acuan dua plat1.1 Bahagian suntikan yang dibentuk tanpa Overhan ...