Meneroka acuan suntikan: asas ketepatan pembuatan perindustrian

Meneroka acuan suntikan: asas ketepatan pembuatan perindustrian

Dalam landskap pembuatan perindustrian moden, acuan suntikan memegang kedudukan penting dan boleh dianggap sebagai ibu industri. Dari pelbagai produk plastik yang mudah didapati dalam kehidupan seharian untuk komponen utama dalam bidang mewah seperti kereta, elektronik, dan penjagaan perubatan, acuan suntikan, dengan proses pembentukan unik mereka, bahan plastik yang endow dengan bentuk yang sentiasa berubah, memenuhi keperluan masyarakat manusia. Artikel ini akan menyelidiki dunia acuan suntikan, memberikan analisis komprehensif mengenai reka bentuk, pembuatan, aplikasi, dan perkembangan canggih mereka.

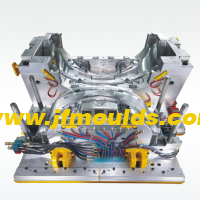

Kereta Mould_Taizhou Jiefeng acuan co, Ltd. (jfmoulds.com)

Rangka asas dan prinsip kerja acuan suntikan

Acuan suntikan adalah alat ketepatan yang digunakan untuk acuan plastik, terutamanya terdiri daripada dua bahagian utama: acuan bergerak dan acuan tetap. Mereka mencapai pengeluaran produk plastik melalui operasi yang diselaraskan pelbagai sistem. Prinsip asas kerja adalah menggunakan tekanan mesin pencetakan suntikan untuk menyuntik plastik cair ke dalam rongga acuan. Selepas penyejukan dan pemejalan, produk plastik bentuk yang diperlukan terbentuk. Akhirnya, produk dikeluarkan melalui tindakan pembukaan acuan.

Analisis komprehensif aliran kerja

1. Tutup Tutup: Peranti penutupan acuan mesin pencetakan suntikan memacu acuan bergerak untuk bergerak ke arah acuan tetap, menyebabkan acuan bergerak dan acuan tetap ditutup dengan ketat, membentuk sistem rongga dan gating tertutup. Semasa proses penutupan acuan, sistem panduan memainkan peranan penting dalam memastikan acuan bergerak dan acuan tetap sejajar dengan tepat. Ketepatan penutup acuan biasanya diperlukan untuk mencapai ± 0.03mm atau lebih tinggi.

2. Pencetakan suntikan: Pelet plastik dipanaskan ke keadaan cair dalam laras mesin pengacuan suntikan dan kemudian, didorong oleh skru, disuntik ke dalam rongga acuan melalui sistem suntikan pada kelajuan 100-500mm /s. Tekanan suntikan ditentukan oleh bentuk, saiz produk plastik dan ciri -ciri bahan plastik, biasanya antara 50 hingga 300mpa. Semasa proses pengacuan suntikan, adalah perlu untuk mengawal kelajuan suntikan dan tekanan dengan tepat untuk memastikan bahawa cair plastik dapat mengisi rongga sama rata dan cepat, mengelakkan kecacatan seperti tembakan pendek dan udara terperangkap.

3. Tekanan memegang: Selepas rongga dipenuhi dengan cair plastik, tekanan tertentu (tekanan memegang) terus digunakan untuk mengimbangi pengecutan plastik semasa proses penyejukan dan memastikan ketepatan dimensi dan kualiti permukaan produk plastik. Tekanan pegangan biasanya sedikit lebih rendah daripada tekanan suntikan. Masa pegangan berbeza -beza bergantung kepada ketebalan dan kerumitan produk plastik, biasanya dari beberapa saat hingga puluhan saat.

4. Penyejukan: Semasa mengekalkan tekanan, sistem penyejukan mula berfungsi. Penyejuk beredar di saluran air penyejuk, mengambil haba dari acuan dan membolehkan produk plastik menyejukkan dan menguatkan dengan cepat. Kadar penyejukan biasanya dikawal pada 5-20 ℃/s. Masa penyejukan ditentukan oleh ketebalan produk plastik dan sifat terma bahan plastik, biasanya dari puluhan saat hingga beberapa minit. Keseragaman proses penyejukan adalah penting untuk kualiti produk plastik. Sekiranya penyejukan tidak seragam, ia boleh menyebabkan kecacatan seperti ubah bentuk dan melengkapkan produk plastik.

5. Pembukaan dan lekukan acuan: Selepas produk plastik menyejukkan dan menguatkan, peranti pembukaan acuan mesin pengacuan suntikan memacu acuan bergerak untuk memisahkan dari acuan tetap, dan kemudian sistem lekuk berfungsi untuk melupuskan produk plastik dari rongga acuan. Semasa proses lonjakan, perhatian harus dibayar kepada pengagihan daya lekuk dan kelajuan lonjakan untuk mengelakkan menyebabkan kerosakan seperti pemutihan, ubah bentuk atau retak ke produk plastik. Produk plastik selepas lonjakan boleh menjadi produk siap selepas pemotongan, pemprosesan dan prosedur lain.

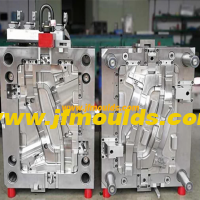

Motosikal Mould_Taizhou Jiefeng acuan co, Ltd. (jfmoulds.com)

Kriteria Reka Bentuk dan Mata Utama Acuan Suntikan

Reka bentuk acuan suntikan adalah tugas yang kompleks dan teliti, yang memerlukan pertimbangan komprehensif terhadap pelbagai faktor seperti bentuk, saiz, keperluan ketepatan, saiz kelompok produk plastik, ciri -ciri bahan plastik, dan prestasi mesin pengacuan suntikan. Reka bentuk acuan suntikan yang sangat baik bukan sahaja memastikan kualiti produk plastik tetapi juga meningkatkan kecekapan pengeluaran dan mengurangkan kos pengeluaran.

Analisis Proses Kebolehpasaran Produk Plastik

Sebelum merancang acuan suntikan, analisis proses yang komprehensif terhadap produk plastik perlu dijalankan terlebih dahulu untuk menilai sama ada ia sesuai untuk proses pengacuan suntikan. Ini termasuk analisis ciri -ciri struktur produk plastik seperti bentuk, ketebalan dinding, sudut draf, mengukuhkan tulang rusuk, fillet, lubang, dan benang.

Bentuk kerumitan: Semakin kompleks bentuk produk plastik, semakin besar kesukaran reka bentuk dan pembuatan acuan. Bagi produk plastik dengan bentuk yang kompleks, struktur acuan khas seperti mekanisme penarik teras lateral dan mekanisme teratas yang cenderung diperlukan untuk mencapai pencetakan produk. Contohnya, untuk produk plastik dengan lubang sampingan atau lekukan sampingan, mekanisme penarik teras lateral perlu direka untuk mengeluarkan teras lateral selepas pengacuan suntikan untuk memudahkan demolding yang lancar.

Keseragaman ketebalan dinding: Ketebalan dinding produk plastik harus seragam yang mungkin untuk mengelakkan perubahan mendadak dalam ketebalan dinding. Ketebalan dinding yang tidak sekata boleh menyebabkan pengecutan produk plastik yang tidak konsisten semasa proses penyejukan, sehingga mengakibatkan kecacatan seperti ubah bentuk dan melengkung. Secara umumnya, ketebalan dinding produk plastik harus antara 1 dan 4mm. Bagi produk plastik yang besar, ketebalan dinding boleh meningkat dengan sewajarnya, tetapi juga perlu memberi perhatian untuk mengawal perbezaan ketebalan dinding.

Lereng Demolding: Untuk memudahkan lancar produk plastik dari rongga acuan selepas penyejukan dan pengawetan, cerun demolding tertentu perlu ditetapkan pada permukaan dalaman dan luaran produk. Saiz sudut draf bergantung kepada faktor -faktor seperti bentuk dan saiz produk plastik, ciri -ciri bahan plastik, dan kekasaran permukaan acuan. Secara umumnya, cerun pelepasan 0.5 ° hingga 2 ° lebih sesuai. Untuk produk plastik dengan bentuk kompleks atau keperluan ketepatan yang tinggi, cerun pelepasan dapat dikurangkan dengan sewajarnya, tetapi minimum tidak seharusnya kurang dari 0.2 °.

Memperkukuhkan tulang rusuk dan fillet: Memperkukuhkan tulang rusuk dapat meningkatkan kekuatan dan ketegaran produk plastik dan mengurangkan ubah bentuknya. Apabila merancang tulang rusuk yang mengukuhkan, adalah penting untuk memastikan ketebalannya kurang daripada ketebalan dinding produk untuk mengelakkan tanda pengecutan. Pada masa yang sama, sudut bulat harus direka di sudut produk plastik untuk mengelakkan kepekatan tekanan dan meningkatkan kekuatan dan penampilan kualiti produk. Radius fillet pada umumnya tidak kurang daripada 0.5mm.

Lubang dan benang: Untuk lubang dan benang pada produk plastik, kaedah pembentukan dan keperluan ketepatan mereka harus dipertimbangkan. Untuk lubang kecil dan lubang dalam, struktur acuan khas atau teknik pemprosesan mungkin diperlukan untuk memastikan ketepatannya. Untuk benang, kaedah pembentukan yang sesuai harus dipilih berdasarkan spesifikasi dan keperluan ketepatan benang, seperti pembentukan langsung, pemprosesan sekunder, dll.

Reka bentuk struktur acuan optimum

Selepas melengkapkan analisis proses produk plastik, langkah seterusnya adalah untuk mengoptimumkan reka bentuk struktur acuan. Ini termasuk aspek seperti pemilihan jenis acuan, penentuan bilangan rongga, reka bentuk permukaan perpisahan, reka bentuk sistem gating, reka bentuk sistem lonjakan, reka bentuk sistem penyejukan, dan pemilihan bahan acuan.

Pemilihan Jenis Acuan: Jenis acuan suntikan biasa termasuk acuan muka perpisahan tunggal, acuan muka berpisah berganda, dan acuan pelari panas, dan lain -lain. Acuan permukaan perpisahan tunggal mempunyai struktur yang mudah dan sesuai untuk membentuk kebanyakan produk plastik. Acuan permukaan berpisah berganda sesuai untuk produk plastik dengan memberi makan pintu masuk dan dengan mudah boleh mengeluarkan bahan kukuh dari sistem gating. Acuan pelari panas sesuai untuk produk plastik dengan keperluan yang tinggi untuk penggunaan bahan mentah dan dapat mengurangkan penjanaan sisa. Apabila memilih jenis acuan, pertimbangan yang komprehensif harus dibuat berdasarkan ciri -ciri produk plastik dan keperluan pengeluaran.

Penentuan bilangan rongga terutamanya bergantung kepada faktor -faktor seperti kumpulan pengeluaran produk plastik, daya pengapit dan jumlah suntikan mesin pencetakan suntikan, dan kos acuan. Bagi produk plastik dengan kelompok pengeluaran yang besar, acuan pelbagai rongga boleh digunakan untuk meningkatkan kecekapan pengeluaran. Bagi produk plastik dengan kelompok pengeluaran yang lebih kecil, acuan tunggal boleh digunakan untuk mengurangkan kos acuan. Apabila menentukan bilangan rongga, juga perlu untuk mempertimbangkan sama ada daya pengapit dan jumlah suntikan mesin pengacuan suntikan boleh memenuhi keperluan untuk mengelakkan masalah seperti suntikan atau kilat yang tidak mencukupi.

Reka bentuk permukaan perpisahan: Permukaan perpisahan adalah antara muka antara acuan bergerak dan acuan tetap dalam acuan. Reka bentuknya secara langsung memberi kesan kepada pemisahan produk plastik, struktur acuan, dan kesukaran pembuatan. Apabila mereka bentuk permukaan perpisahan, prinsip-prinsip berikut harus diikuti: untuk memastikan produk plastik dapat diturunkan dengan lancar, permukaan perpisahan harus dipilih sebanyak mungkin pada keratan rentas maksimum produk plastik. Untuk kemudahan pemprosesan dan pembuatan acuan, bentuk permukaan perpisahan mestilah semudah mungkin. Adalah kondusif untuk memastikan ketepatan dimensi dan kualiti penampilan produk plastik, dan mengelakkan kecacatan seperti kilat dan burrs di permukaan perpisahan. Bentuk biasa permukaan perpisahan termasuk permukaan perpisahan planar, permukaan perpisahan permukaan yang cenderung, permukaan perpisahan permukaan melengkung, dll.

Reka bentuk sistem gating: Reka bentuk sistem gating harus dipertimbangkan secara komprehensif berdasarkan faktor -faktor seperti bentuk, saiz, ketebalan dinding produk plastik, ciri -ciri bahan plastik, dan bilangan rongga. Saiz pelari utama harus ditentukan berdasarkan saiz muncung mesin pencetakan suntikan untuk memastikan cair plastik dapat dengan lancar memasuki pelari. Bentuk dan saiz pelari harus direka berdasarkan bilangan rongga dan pengedaran produk plastik untuk memastikan cair plastik dapat diedarkan secara merata ke setiap rongga. Jenis dan saiz pintu harus dipilih berdasarkan faktor -faktor seperti keperluan penampilan, ketepatan dimensi dan proses pengacuan produk plastik, untuk mengawal kadar aliran dan jumlah plastik cair dan memastikan kualiti produk plastik. Di samping itu, rongga bahan sejuk dan alur ekzos harus direka dengan munasabah untuk memastikan kemajuan lancar proses pengacuan suntikan.

Reka Bentuk Sistem Pelepasan: Reka bentuk sistem lonjakan harus memilih kaedah lonjakan yang sesuai dan kedudukan lonjakan berdasarkan bentuk, struktur dan saiz produk plastik. Kaedah lonjakan harus memastikan bahawa produk plastik tidak rosak semasa proses pelepasan. Kedudukan lonjakan harus diedarkan sama rata untuk mengelakkan masalah seperti pemutihan dan ubah bentuk. Pada masa yang sama, isu penetapan semula sistem lonjakan juga perlu dipertimbangkan untuk memastikan bahawa sistem lonjakan dapat ditetapkan semula dengan lancar selepas tindakan lonjakan selesai, untuk memudahkan kitaran pencetakan suntikan seterusnya.

Reka Bentuk Sistem Penyejukan: Reka bentuk sistem penyejukan harus dipertimbangkan secara komprehensif berdasarkan faktor -faktor seperti bentuk produk plastik, ketebalan dinding, sifat terma bahan plastik, dan kitaran pencetakan suntikan. Susun atur saluran air penyejuk harus munasabah untuk memastikan acuan dapat disejukkan secara merata dan mengelakkan terlalu panas atau overcooling tempatan. Diameter dan panjang saluran air penyejuk perlu ditentukan berdasarkan kadar aliran dan halaju penyejuk untuk memastikan kesan penyejukan. Di samping itu, perhatian harus dibayar ke jarak antara saluran air penyejuk dan komponen lain dari acuan untuk mengelakkan gangguan bersama.

Pemilihan bahan acuan: Pilihan bahan acuan secara langsung mempengaruhi hayat perkhidmatan, prestasi pemprosesan dan kos acuan. Bahan acuan yang biasa digunakan termasuk keluli, aloi aluminium, aloi tembaga, dan lain -lain, di antaranya keluli adalah bahan acuan yang paling kerap digunakan. Apabila memilih bahan acuan, pertimbangan yang komprehensif harus dibuat berdasarkan faktor -faktor seperti saiz batch produk plastik, keperluan ketepatan, ciri -ciri bahan plastik, dan struktur acuan. Untuk acuan dengan kelompok pengeluaran yang besar dan keperluan ketepatan yang tinggi, keluli dengan kekuatan yang tinggi, rintangan haus yang baik dan ubah bentuk kecil semasa rawatan haba harus dipilih. Untuk acuan dengan kelompok pengeluaran yang lebih kecil dan keperluan ketepatan yang lebih rendah, keluli atau bahan lain dengan harga yang lebih rendah boleh dipilih.

Proses pembuatan dan kawalan kualiti acuan suntikan

Pembuatan acuan suntikan adalah langkah penting dalam mengubah reka bentuk ke dalam produk sebenar. Kualiti dan prestasi acuan ditentukan secara langsung oleh kualiti proses pembuatan. Pembuatan acuan suntikan moden biasanya menggunakan pelbagai teknik dan peralatan pemprosesan lanjutan untuk memastikan ketepatan dan kualiti acuan yang tinggi.

Teknologi pemesinan ketepatan

Pemesinan: Pemesinan adalah proses asas dalam pembuatan acuan suntikan, termasuk perubahan, penggilingan, penggerudian, membosankan, mengisar, dan lain -lain melalui pemprosesan mekanikal, bentuk asas dan pemprosesan saiz bahagian acuan dapat diselesaikan. Semasa pemprosesan mekanikal, adalah perlu untuk mengawal ketepatan pemprosesan dan kekasaran permukaan untuk memenuhi keperluan reka bentuk acuan. Sebagai contoh, untuk komponen utama seperti rongga dan teras acuan, ketepatan dimensi mereka biasanya diperlukan untuk dikawal dalam ± 0.01mm, dan kekasaran permukaan harus mencapai RA0.8 - RA0.4μm.

Pemesinan pelepasan elektrik (EDM): EDM adalah teknik pemprosesan yang menggunakan prinsip kakisan pelepasan elektrik. Ia sesuai untuk bahagian acuan pemesinan dengan bentuk kompleks yang sukar diselesaikan dengan kaedah pemprosesan mekanikal. Semasa proses pemesinan pelepasan elektrik, jurang pelepasan tertentu dikekalkan di antara elektrod alat (biasanya tembaga atau grafit) dan bahan kerja. Arus nadi frekuensi tinggi yang dihasilkan oleh bekalan kuasa nadi dengan serta-merta mengionkan dan memecahkan cecair kerja dalam jurang pelepasan, membentuk saluran pelepasan. Ini menjana suhu tinggi dan tekanan tinggi, menyebabkan pencairan dan pengewapan bahan bahan kerja, dengan itu mencapai tujuan penyingkiran bahan. Pemesinan pelepasan elektrik boleh menghasilkan bahagian-bahagian acuan berbentuk ketepatan dan kompleks, seperti yang mempunyai lubang yang tidak teratur, alur sempit, corak, dll.

Pemprosesan Pemotongan Wire: Pemprosesan pemotongan wayar adalah bentuk khas pemesinan pelepasan elektrik. Ia menggunakan dawai logam halus yang bergerak (biasanya molibdenum dawai atau wayar tembaga) sebagai elektrod alat dan memotong bahan kerja melalui arus nadi frekuensi tinggi yang dihasilkan oleh bekalan kuasa nadi. Pemprosesan pemotongan dawai digunakan terutamanya untuk memproses bentuk kontur bahagian -bahagian seperti teras, rongga dan sisipan acuan, serta pelbagai lubang yang tidak teratur dan celah sempit. Pemprosesan pemotongan wayar mempunyai kelebihan ketepatan pemprosesan yang tinggi, kualiti permukaan yang baik, dan keupayaan untuk memproses bahan -bahan keras, yang dapat memenuhi keperluan bentuk ketepatan dan kompleks yang tinggi dalam pembuatan acuan suntikan.

Pemesinan Kawalan Berangka (CNC): Pemesinan CNC adalah kaedah pemprosesan yang menggunakan maklumat digital untuk mengawal pergerakan mekanikal dan prosedur pemprosesan. Ia menukarkan data reka bentuk bahagian acuan ke dalam kod kawalan berangka melalui pengaturcaraan komputer dan memasukkannya ke dalam alat mesin kawalan berangka. Alat mesin kawalan berangka secara automatik melengkapkan prosedur pemprosesan mengikut program pratetap. Pemesinan CNC mempunyai kelebihan ketepatan pemprosesan yang tinggi, kecekapan pengeluaran yang tinggi dan kualiti pemprosesan yang stabil, dan boleh mencapai pemprosesan automatik dan ketepatan tinggi bahagian acuan. Dalam pembuatan acuan suntikan, pemesinan kawalan berangka digunakan secara meluas dalam pelbagai proses pemprosesan mekanikal dan proses pemesinan elektrik, seperti pengilangan kawalan berangka dan pemesinan pelepasan elektrik kawalan berangka.

Pemeriksaan dan kawalan kualiti

Untuk memastikan kualiti acuan suntikan, pemeriksaan dan kawalan kualiti yang ketat diperlukan semasa proses pembuatan. Pemeriksaan kualiti termasuk pemeriksaan ketepatan dimensi, ketepatan bentuk, kekasaran permukaan, kekerasan dan aspek lain dari bahagian acuan, serta pemeriksaan kualiti pemasangan dan prestasi acuan.

Pemeriksaan Ketepatan Dimensi: Ketepatan dimensi adalah salah satu petunjuk penting dalam kualiti acuan suntikan, dan ia secara langsung mempengaruhi ketepatan dimensi produk plastik. Semasa pemprosesan bahagian acuan, instrumen pengukur ketepatan tinggi seperti mesin pengukur tiga koordinat dan projektor optik harus digunakan untuk menjalankan pengesanan masa nyata dimensi bahagian untuk memastikan mereka memenuhi keperluan reka bentuk. Untuk dimensi utama acuan, seperti dimensi rongga dan teras, dan kebosanan permukaan perpisahan, kawalan ketat diperlukan. Julat toleransi biasanya dikawal dalam ± 0.01mm

Pemeriksaan Ketepatan Bentuk: Ketepatan Bentuk juga merupakan salah satu petunjuk penting dalam kualiti acuan suntikan. Ia termasuk kelebihan, kebosanan, bulat, silinder, dan lain -lain bahagian acuan. Semasa pemprosesan bahagian acuan, alat pengukur dan kaedah yang sepadan harus digunakan untuk memeriksa ketepatan bentuk bahagian -bahagian, memastikan bahawa bentuk bahagian memenuhi keperluan reka bentuk. Sebagai contoh, untuk komponen utama seperti rongga dan teras acuan, keperluan ketepatan bentuknya agak tinggi. Biasanya, instrumen pengukur optik, instrumen pengukur profil, dan lain -lain digunakan untuk pemeriksaan.

Pengesanan kekasaran permukaan: Kekasaran permukaan mempunyai kesan yang signifikan terhadap prestasi demolding acuan suntikan dan kualiti permukaan produk plastik. Semasa pemprosesan bahagian acuan, alat seperti instrumen pengukur kekasaran permukaan harus digunakan untuk mengesan kekasaran permukaan bahagian -bahagian untuk memastikan kekasaran permukaan bahagian memenuhi keperluan reka bentuk. Untuk bahagian utama seperti rongga dan teras acuan, keperluan kekasaran permukaan biasanya antara RA0.8 dan RA0.4μm. Bagi sesetengah produk plastik dengan keperluan yang lebih tinggi, keperluan kekasaran permukaan dapat dikurangkan ke bawah RA0.2μm.

Ujian Kekerasan: Kekerasan adalah salah satu petunjuk penting untuk menilai prestasi bahan acuan. Ia secara langsung memberi kesan kepada hayat perkhidmatan dan memakai rintangan acuan. Selepas pemprosesan bahagian acuan selesai, alat seperti penguji kekerasan harus digunakan untuk menguji kekerasan bahagian -bahagian untuk memastikan kekerasan bahagian memenuhi keperluan reka bentuk. Bahan acuan yang berbeza dan proses rawatan haba mempunyai keperluan kekerasan yang berbeza. Sebagai contoh, kekerasan keluli acuan yang biasa digunakan secara amnya antara HRC30 dan 35, manakala S136 biasanya antara HRC48 dan 52.

Pemeriksaan kualiti perhimpunan acuan: Perhimpunan acuan adalah proses memasang pelbagai bahagian acuan ke dalam acuan lengkap. Kualiti perhimpunan secara langsung memberi kesan kepada prestasi dan hayat perkhidmatan acuan. Semasa proses perhimpunan acuan, perlu mengikuti dengan tegas

Maklumat Berkaitan

Reka bentuk acuan khas

2025-07-24

Reka bentuk acuan khas1 disusun acuan yang disusun serentak menghasilkan suntikan ...

Penandaan dimensi lukisan reka bentuk acuan

2025-09-10

Penandaan dimensi dari lukisan reka bentuk acuan. Keperluan Umum untuk Dimensio ...

Item dan keperluan pemprosesan asas untuk asas acuan

2025-09-30

Item dan keperluan pemprosesan asas untuk asas acuan (1) acuan tetap plat dan ...

Panduan komprehensif untuk acuan suntikan: dari asas ke aplikasi

2025-07-11

Panduan komprehensif untuk acuan suntikan: dari asas ke aplikasi dalam...

Meneroka kitaran hayat penuh acuan suntikan dan pemikiran mengenai penemuan industri

2025-07-15

Meneroka kitaran hayat penuh acuan suntikan dan pemikiran mengenai...

Penyelesaian kepada masalah seperti ketelusan yang lemah, dimensi yang tidak stabil, bintik -bintik, dan garis hitam dalam produk acuan suntikan

2025-07-31

Penyelesaian kepada masalah seperti ketelusan yang lemah, dimensi yang tidak stabil, bintik -bintik, dan ...