Koleksi proses, standard, proses dan kes pembuatan acuan

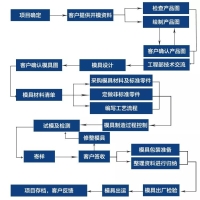

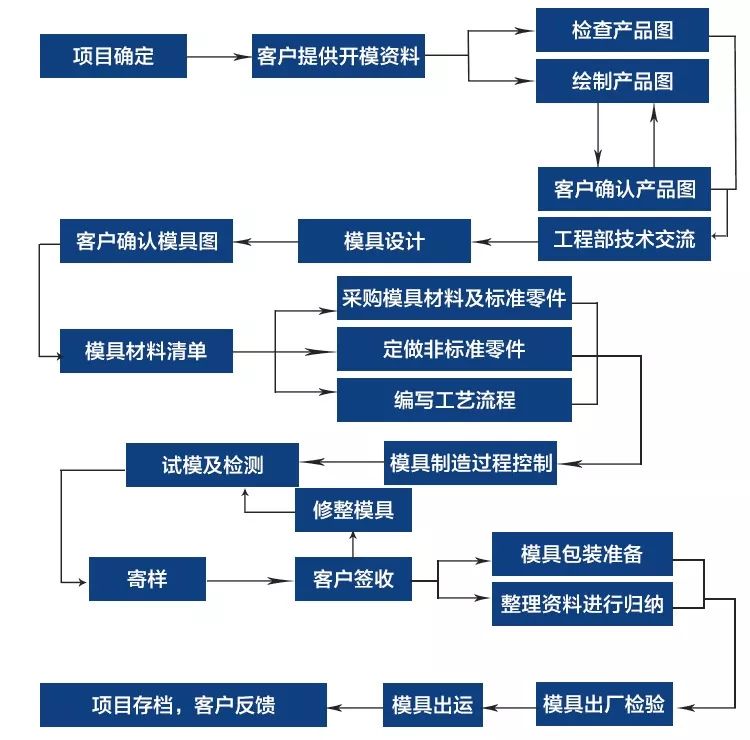

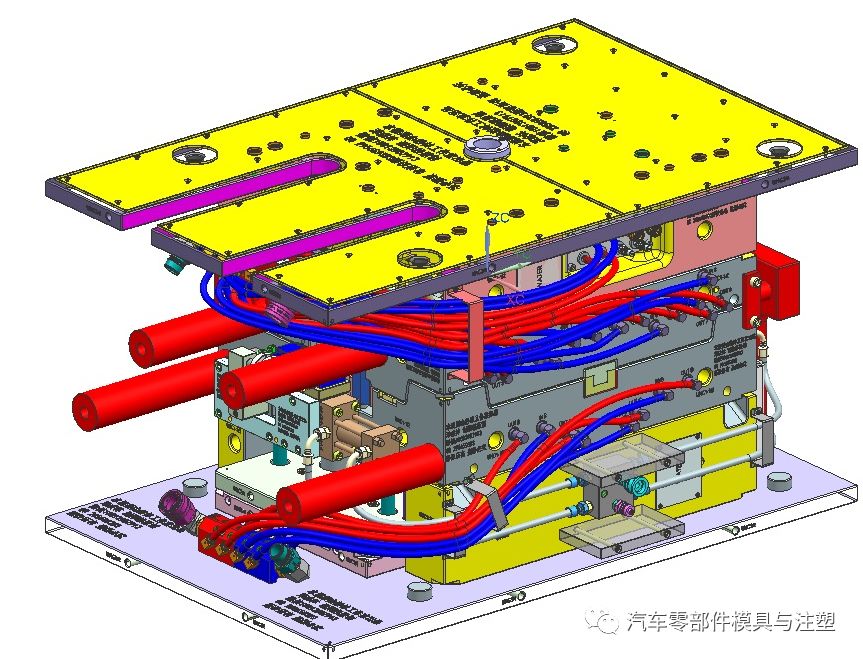

Carta aliran proses adalah seperti berikut:

Pelbagai alat dan produk yang kita gunakan dalam pengeluaran dan kehidupan seharian kita, mulai dari dasar alat mesin dan cangkang badan, hingga sekrup embrio, kancing dan cangkang pelbagai peralatan rumah tangga, semuanya berkait rapat dengan acuan. Bentuk acuan menentukan bentuk produk ini, dan kualiti dan ketepatan pemprosesan acuan juga menentukan kualiti produk ini. Kerana perbezaan bahan, penampilan, spesifikasi dan penggunaan pelbagai produk, acuan dibahagikan kepada acuan bukan plastik seperti acuan pemutus, acuan penempaan, acuan die-casting, acuan stamping, dan acuan plastik.

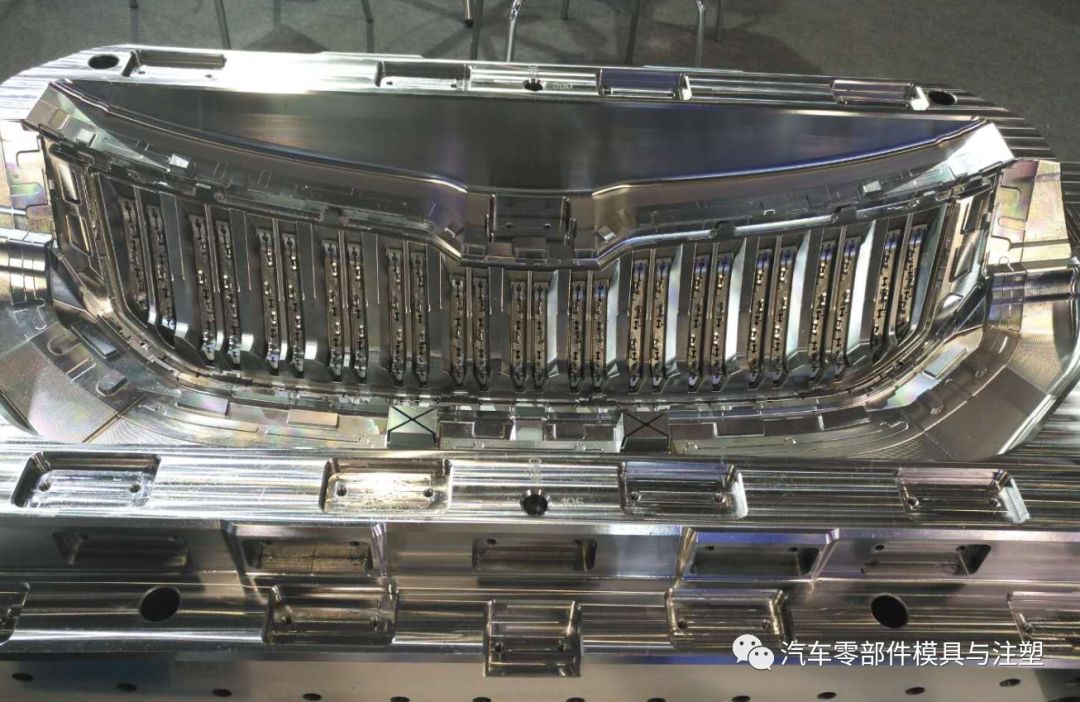

Dalam beberapa tahun kebelakangan ini, dengan perkembangan pesat industri plastik dan peningkatan berterusan kekuatan dan ketepatan plastik umum dan kejuruteraan, rangkaian aplikasi produk plastik juga berkembang, seperti: peralatan rumah tangga, instrumentasi, peralatan pembinaan, industri automobil, penggunaan harian Perkakasan dan banyak bidang lain, bahagian produk plastik meningkat dengan pesat. Bahagian plastik yang direka dengan baik sering dapat menggantikan beberapa bahagian logam tradisional. Trend plastik produk perindustrian dan produk penggunaan harian semakin meningkat.

1. Definisi umum acuan: Dalam pengeluaran perindustrian, pelbagai penekan dan alat khas yang dipasang pada penekan digunakan untuk membuat bahagian atau produk dengan bentuk yang diperlukan dari bahan logam atau bukan logam melalui tekanan. Alat khas ini secara kolektif disebut sebagai acuan.

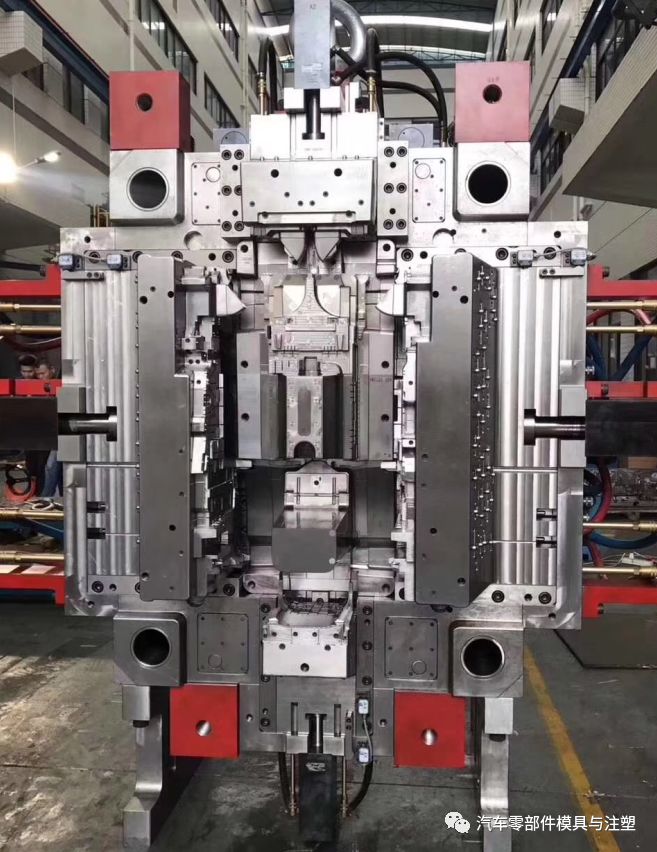

2. Penerangan mengenai proses pengacuan suntikan: Acuan adalah alat untuk menghasilkan produk plastik. Ia terdiri daripada beberapa set bahagian, dan kombinasi ini mempunyai rongga acuan yang terbentuk. Semasa pengacuan suntikan, acuan dipasang dan dijepit pada mesin cetak suntikan, plastik lebur disuntik ke rongga acuan, dan rongga disejukkan dan dibentuk, kemudian acuan atas dan bawah dipisahkan, dan produk dikeluarkan dari rongga acuan melalui sistem ejeksi. Akhirnya, acuan ditutup semula. Untuk pengacuan suntikan seterusnya, keseluruhan proses pengacuan suntikan dilakukan secara kitaran.

3. Klasifikasi umum acuan: boleh dibahagikan kepada acuan plastik dan acuan bukan plastik:

1) Acuan bukan plastik mempunyai: acuan pemutus, acuan penempaan, acuan stamping, acuan die-casting, dll.

A. Acuan pemutus-faucet, platform besi babi B. Acuan penempaan-badan kereta C. Stamping die-panel komputer D. Acuan die-aloi super, blok silinder

2) Acuan plastik dibahagikan kepada:

A. Model suntikan-shell TV, butang papan kekunci (yang paling biasa digunakan) B. Meniup botol minuman kembung C. Suis bakelet acuan termampat, piring mangkuk porselin saintifik D. Model pemindahan-produk litar bersepadu E. Paip plastik acuan penyemperitan, beg plastik F. Sarung pembungkusan acuan-lutsinar yang dibentuk panas G. Mainan boneka getah lembut acuan berputar

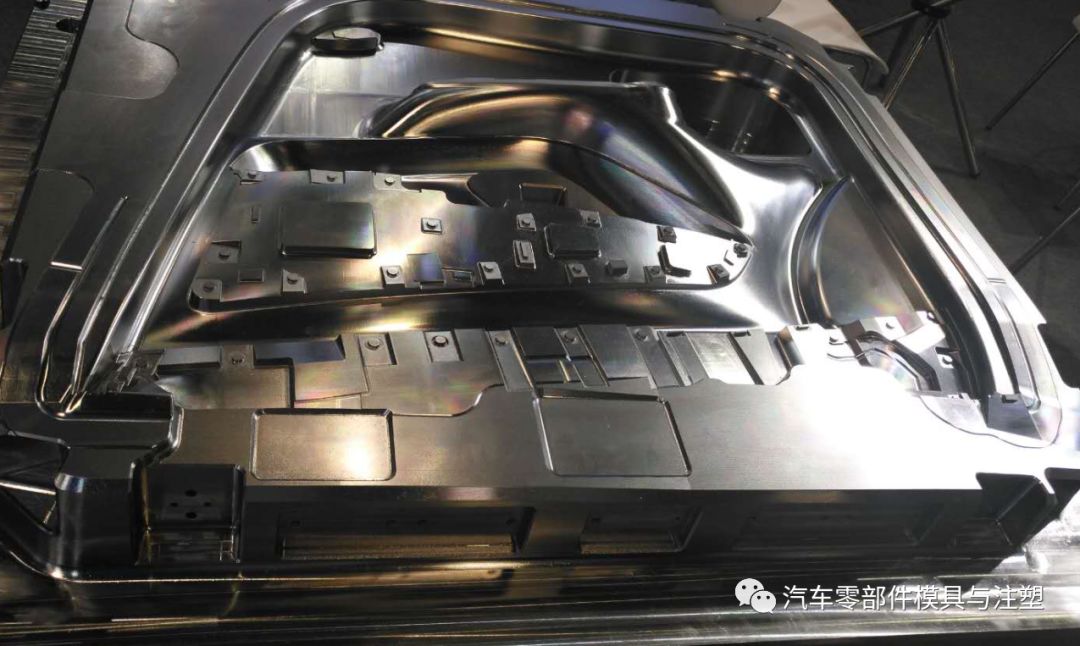

Acuan suntikan terdiri daripada beberapa plat keluli dan pelbagai bahagian, yang pada dasarnya dibahagikan kepada:

Peranti pembentuk A (acuan cekung, pukulan) B Peranti penentududukan (tiang panduan, lengan panduan) C Peranti pemasangan (I-plate, lubang acuan) D Sistem penyejukan (lubang air) Sistem suhu malar E (tiub pemanasan, wayar pemanasan) F Sistem saluran aliran (lubang lubang, alur saluran aliran, lubang saluran aliran) Sistem keluar G (bidal, tongkat atas)

Untuk memastikan rasional dan konsistensi teknologi pengeluaran dan pemprosesan acuan, mengoptimumkan teknologi pemprosesan, dan meningkatkan kemajuan pengeluaran acuan, setiap kilang acuan secara amnya akan merumuskan standard proses yang sesuai untuk kilang tersebut. Artikel ini menyediakan standard untuk rujukan.

1. Juruteknik menyusun kad kraf

Semasa membuat kad proses, pengrajin harus menunjukkan secara terperinci jumlah tempahan pemprosesan, lokasi kuantiti simpanan, keperluan kekasaran dan langkah berjaga-jaga dalam kad proses.

Prinsip penulisan kad proses pemprosesan: Di bawah premis memastikan ketepatan dan kualiti, keutamaan diberikan kepada peralatan dengan kecekapan pemprosesan yang tinggi. Kecekapan pemprosesan mesin penggilingan, CNC, dan penggiling lebih cepat daripada pemotongan wayar dan nadi elektrik, terutamanya kecekapan pemprosesan nadi elektrik adalah yang paling lambat. Ukuran pada gambar tidak dapat diubah sesuka hati (hanya juruteknik yang dapat mengubahnya).

2. Prinsip kuantiti simpanan pemprosesan

Untuk benda kerja yang memerlukan rawatan haba, dimensi penyediaan bahan sebelum rawatan haba ditambah dengan margin penggiling 0.25mm di satu sisi, dan bahagian acuan dan sisipan yang memerlukan pemesinan kasar CNC, margin simpanan unilateral 0.2mm, dan bentuk penggilingan kasar mesin penggilingan fitter disediakan secara sepihak. Sewanya adalah 0.3-0.5mm, dan untuk benda kerja yang perlu diproses oleh penggiling setelah pemotongan wayar, 0,05mm disediakan secara sepihak untuk bahagian yang dibentuk. Terdapat margin pengisaran 0.1mm di sisi terbuka dan tebal; setelah pemesinan CNC dan nadi elektrik, cermin perlu digilap, dan margin penggilap 0.03mm di sisi lain.

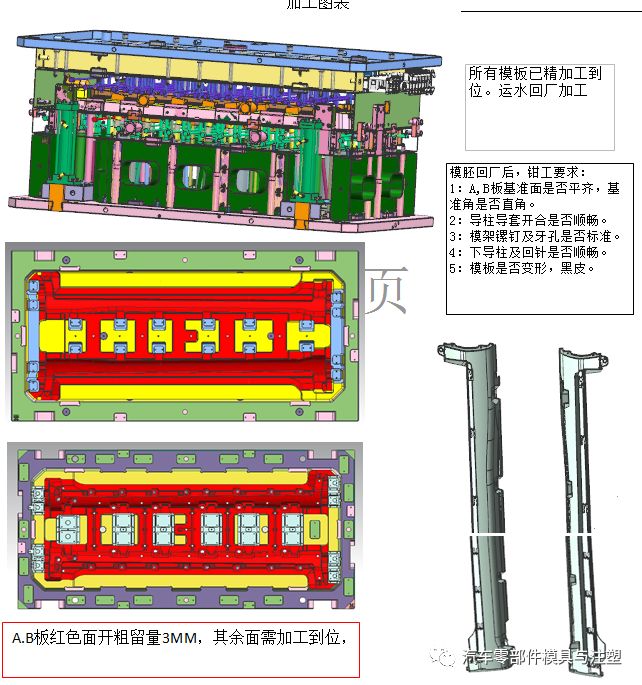

Kelas struktur reka bentuk acuan kenderaan: dikeluarkan pada 1 Julai

3. Keperluan ketepatan pemprosesan

Ketepatan pembuatan ukuran acuan mestilah 0.005 ~ Dalam julat 0.02mm; tegak lurus mestilah 0.01 ~ Dalam julat 0.02mm; keperluan sepaksi adalah 0.01 ~ Dalam julat 0.03mm; paralelisme satah atas dan bawah permukaan pemisah mod bergerak dan tetap mestilah 0.01 ~ Dalam julat 0.03mm.

Selepas pengacuan, jurang antara permukaan pemisah lebih kecil daripada nilai limpahan plastik yang dibentuk. Keperluan paralelisme templat lain adalah 0.01 ~ Dalam julat 0.02mm; ketepatan bahagian tetap umumnya 0.01 ~ Dalam julat 0.02mm; jika teras kecil tidak mempunyai syarat penyisipan atau tidak banyak mempengaruhi ukuran, ia boleh menjadi 0.01 ~ Kerjasama jurang 0.2mm; ketepatan koordinasi bahagian gelongsor umumnya memilih H7/e6, H7/f7, dan H7/g6.

Catatan: Sekiranya terdapat sisipan pada permukaan cermin yang disambungkan ke tangga, kerjasama tidak boleh terlalu ketat, jika tidak, ketika sisipan dipukul dari depan ke belakang, alat yang digunakan untuk mengetuk akan mudah merosakkan permukaan cermin. Sekiranya tidak mempengaruhi ukuran produk, ambil 0,01 di kedua sisi ~ Pencocokkan jurang 0.02mm.

4. Prinsip pembongkaran elektrod CNC

Inti rongga acuan harus terlebih dahulu melepaskan elektrod badan utama penampilan, kemudian elektrod badan utama yang lain, dan akhirnya elektrod tempatan; elektrod penampilan acuan tetap harus mempertimbangkan keseluruhan pemprosesan, dan untuk tempat di mana sudut pembersihan CNC tidak tersedia, sudut pemotongan wayar harus digunakan untuk memperbaiki acuan Penampilan lengkap, tanpa tanda sambung; tulang rusuk, tulang rusuk, dan tiang dengan kedalaman acuan dinamik yang tidak jauh berbeza dapat diproses bersama pada satu elektrod sebanyak mungkin; tulang rusuk yang lebih dalam harus dilapisi, dan sisi elektrod harus dipukul secara berasingan untuk mengelakkan pengumpulan karbon semasa nadi elektrik; Cuba jangan memotong sudut setelah elektrod acuan bergerak digiling oleh CNC, jika anda mahu, elektrod harus diuraikan dan dibongkar atau dipotong secara langsung; selang antara tulang rusuk dan tulang rusuk atau lajur acuan bergerak melebihi 35mm, dan harus dipisahkan untuk menjimatkan bahan tembaga.

Kedudukan percikan kasar elektrod besar adalah 0.3mm di satu sisi, dan kedudukan percikan halus adalah 0.15mm di satu sisi; kedudukan percikan kasar elektrod umum adalah 0.2mm di satu sisi, dan kedudukan percikan halus adalah 0.1mm di satu sisi; kedudukan percikan kasar elektrod kecil adalah 0.15mm di satu sisi, dan kedudukan percikan halus adalah 0.07mm di satu sisi.

5. Prinsip pemesinan CNC

Inti acuan dan sisipan memerlukan CNC untuk membuka bahagian tebal, dan margin satu sisi adalah 0.2mm. Selepas rawatan haba, bahan kerja yang memerlukan penamat CNC diperlukan. Sekiranya penampilan produk mengizinkan, CNC dapat menyelesaikan inti rongga acuan di tempatnya, dan CNC lebih disukai. Pemprosesan, jika elektrod tidak dapat diproses di tempatnya, gunakan pemprosesan nadi elektrik.

6. Teknologi pemprosesan kernel dinamik dan statik

1) Sediakan bahan;

2) Pemprosesan mesin penggilingan: lubang penggerudian dan pengangkutan air (jarak antara titik paling dalam lubang pengangkutan air dan lubang pengangkutan air mendatar adalah 3-4mm), lubang penembusan wayar, lubang penggerudian dan pengilangan skru, lubang lubang gerudi dan engsel, nombor acuan, sudut rujukan, Gantung memberi jalan;

3) Pemprosesan CNC: pemprosesan kasar;

4) Pemprosesan rawatan haba: nyatakan keperluan kekerasan;

5) Pemprosesan penggiling: mengisar persegi enam sisi, dan bentuknya sesuai dengan ukuran bingkai (jika inti acuan adalah sekeping, ukuran keseluruhan adalah 0.03mm-0.05mm lebih negatif daripada ukuran gambar, jika inti acuan adalah dua keping, maka dua inti acuan disatukan Dimensi keseluruhan arah lebih negatif daripada ukuran gambar 0.03mm-0.05mm) b.0.01, 0.01, bahagian yang boleh dibentuk oleh penggiling mesti digiling dan dibentuk;

6) Sekiranya anda memerlukan inti acuan penamat CNC, susun penamat CNC. Sekiranya rongga mempunyai fon dan nombor acuan, anda perlu mengukirnya;

7) Pemprosesan pemotongan wayar: lubang sisipan pemprosesan wayar sederhana, lubang atas serong, lubang lubang atas, lubang mulut, dan lain-lain;

8) Pemprosesan pelepasan: pemprosesan tunggal mengikut gambar dan nadi;

9) Pemprosesan penggilap: Tuliskan kekasaran dan keperluan penggilap pada kad aliran proses, dan tandakan kawasan penggilap pada benda kerja dengan penanda. Sekiranya terdapat keperluan cermin, jika kitaran sudah terlambat, ia boleh dibuang dengan kasar dan kemudian dibuang dengan baik;

10) Perhimpunan;

11) Model percubaan.

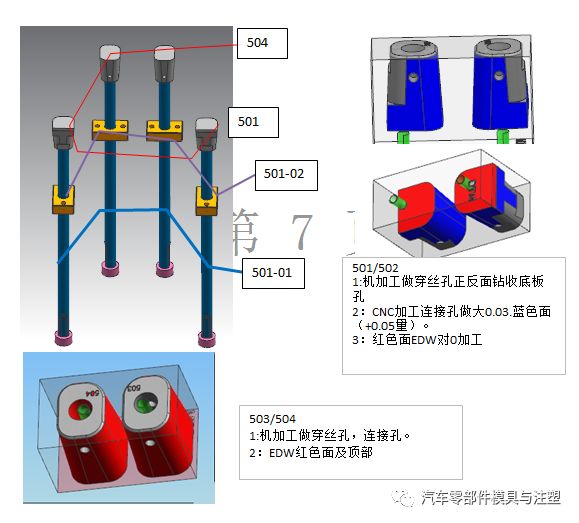

7. Teknologi pemprosesan inlay utama

1) Penyediaan bahan: mengikut ukuran dan bentuk benda kerja, pengrajin menentukan sama ada satu bahagian diproses atau beberapa bahagian diproses bersama. Sekiranya beberapa bahagian diproses bersama, pengrajin perlu menunjukkan kedudukan pemprosesan benda kerja;

2) Pemprosesan mesin penggilingan: fitter memproses mengikut gambar benda kerja atau digabungkan dengan gambar peringkat yang diberikan oleh pengrajin, menggerudi lubang pengangkutan air (jarak antara bahagian paling dalam lubang pengangkutan air dan lubang pengangkutan air mendatar adalah 3-4mm), lubang penembusan wayar, penggerudian, Lubang skru mengetuk, lubang lubang gerudi dan engsel, bahagian pembentukannya tebal, nombor acuan, gantung untuk memberi jalan;

3) Pemprosesan CNC: Sekiranya anda memerlukan pemesinan kasar CNC, susun pemesinan kasar CNC;

4) Pemprosesan rawatan haba: nyatakan keperluan kekerasan;

5) Pemprosesan penggiling: mengisar pembaris persegi enam sisi, bahagian yang dapat dibentuk oleh penggiling mesti digiling dan dibentuk;

6) Sekiranya bahan kerja yang memerlukan penamat CNC, susun penamat CNC, jika sisipan mempunyai fon dan nombor acuan, ia perlu terukir;

7) Pemprosesan pemotongan wayar: lubang sisipan pemprosesan wayar sederhana, lubang atas serong, lubang lubang atas, dan lain-lain;

8) Pemprosesan pelepasan: pemprosesan tunggal mengikut gambar dan nadi;

9) Pemprosesan penggilap: Tuliskan kekasaran dan keperluan penggilap pada kad aliran proses, dan tandakan kawasan penggilap pada benda kerja dengan penanda. Sekiranya terdapat keperluan cermin, jika kitaran sudah terlambat, ia boleh dibuang dengan kasar dan kemudian dibuang dengan baik;

10) Perhimpunan;

11) Model percubaan.

8. Teknologi pemprosesan sisipan berbentuk khas:

Kraf 1:

1) Pemprosesan pemotongan wayar: memotong wayar sederhana dengan ukuran keseluruhan yang tepat (pandangan A/B), menarik potongan, meninggalkan ruang untuk ketebalan penggiling, dan bahagian pembentukannya tebal;

2) Pemprosesan penggiling: ketebalan pengisaran, cerun, pembentukan;

3) Pemprosesan pelepasan;

4) Penggilap.

Kraf 2:

1) Pemprosesan pemotongan wayar: bentuk pemotongan wayar sederhana, lubang sisipan, lubang lubang atas, pemotongan ukuran tepat (pandangan C), bukaan tebal di tempat gantung dan cetakan;

2) Pemprosesan penggiling: ketinggian pengisaran, platform gantung, cerun, pembentukan;

3) Pemprosesan pelepasan;

4) Penggilap.

9. Teknologi pemprosesan sisipan sederhana

1) Pemprosesan pemotongan wayar: penggiling margin pemotongan wayar cepat (pandangan A/B), potongan tarik, penggiling margin ketebalan;

2) Ukuran keseluruhan digilap, platform pengisaran, cerun, dan dibentuk;

3) Pemprosesan pelepasan;

4) Penggilap.

10. Teknologi pemprosesan sisipan bulat

1) Pengisaran tanpa hati: ukuran keseluruhan digilap dengan tepat;

2) Pemprosesan penggiling: sudut yang jelas di atas meja;

3) Pemprosesan pemotongan wayar: panjang pemotongan wayar cepat (margin penggiling 0.1mm yang tersisa di satu sisi), lubang lubang atas dan lubang ekzos;

4) Pemprosesan penggiling: panjang pengisaran, pembentukan.

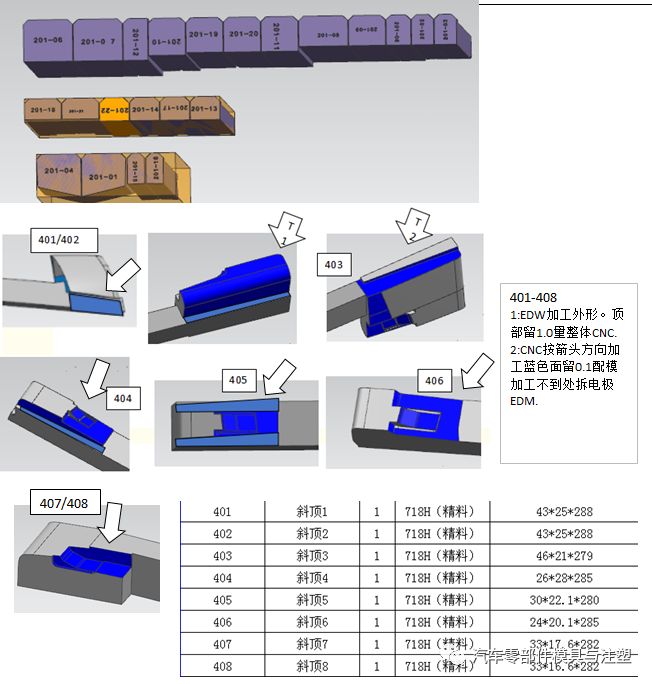

11. Teknologi pemprosesan atas serong

1) Pemprosesan pemotongan wayar: bentuk pemotongan wayar sederhana, pengekalan margin permukaan penyisipan kepala, pengisaran ukuran selebihnya, pengekalan ketebalan lembaran tarik, penggiling margin kasar slot I;

2) Pemprosesan penggiling: ketebalan pengisaran, alur berbentuk I;

3) Perhimpunan;

4) nadi;

5) Penggilap;

6) Mesin penggilingan membuka tangki minyak.

12. Teknologi pemprosesan tempat duduk atas condong

1) Fitter menyediakan bahan: 1.5mm untuk dimensi ketinggian, 0.5mm untuk dimensi arah lebar, dan 5mm untuk pemotongan dan penjepit benang yang mudah untuk arah panjang;

2) Pemprosesan mesin penggilingan: menggerudi dan mengetuk lubang skru;

3) Pemprosesan rawatan haba;

4) Pemprosesan penggiling: mengisar pembaris persegi enam sisi, ukuran lebar pengisaran tepat;

5) Pemotong wayar pemprosesan wayar cepat melalui alur berbentuk I, potongan tarik, penggiling ketebalan, ukuran ketinggian 1.2mm;

6) Pemprosesan penggiling: dimensi luaran penggiling, dengan plat bidal, ketinggian adalah 1mm.

13. Teknologi pemprosesan blok panduan atas serong

1) Pemprosesan pemotongan wayar: bentuk pemotongan wayar cepat, meninggalkan penggiling simpanan;

2) Pemprosesan penggiling: mengisar pembaris persegi enam sisi, ukuran keseluruhan digilap dengan tepat;

3) Pemprosesan mesin penggilingan: lubang benang, lubang skru;

4) Pemprosesan pemotongan wayar: wayar cepat memotong lubang panduan atas serong.

14. Teknologi pemprosesan tempat duduk gelangsar

1) Sediakan bahan;

2) Pemprosesan penggiling: mengisar pembaris persegi enam sisi, ukuran keseluruhan digilap dengan tepat;

3) Pemprosesan mesin penggilingan: menggerudi lubang wayar, menggerudi dan mengetuk lubang skru;

4) Pemprosesan pemotongan wayar: pemprosesan wayar cepat lubang lajur panduan condong;

5) Pemesinan CNC: ukuran pengacuan tepat.

15. Teknologi pemprosesan blok tekanan

1) Sediakan bahan;

2) Pemprosesan mesin penggilingan: skru gerudi melalui lubang, dan bahagian pembentukannya tebal (0.3-0.5 disediakan di satu sisi, penggiling);

3) Pemprosesan penggiling: mengisar pembaris persegi enam sisi, ukuran keseluruhan digilap dengan tepat, dan dibentuk.

16. Teknologi pemprosesan blok kunci

1) Sediakan bahan;

2) Pemprosesan penggiling: mengisar pembaris persegi enam sisi, ukuran keseluruhan digilap dengan tepat;

3) Pemprosesan pemotongan wayar; pembentukan wayar cepat;

4) Pemprosesan mesin penggilingan: menggerudi dan mengetuk lubang skru.

17. Prinsip pemprosesan lubang batang

Lubang jacking di atas Φ3 (termasuk Φ3, Φ4, Φ5, Φ6) menggunakan mesin penggilingan untuk menggerudi dan reaming; lubang jacking di bawah Φ3 atau tidak standard menggunakan pemprosesan pemotongan wayar, dan bahagian bawah mengelakkan udara.

18. Prinsip pemesinan lubang sutera

Apabila pelbagai lubang perlu dipotong secara linear, apabila lilitan dinding dalaman lebih besar daripada Φ3 (termasuk Φ3), lubang sutera mesti digerudi.

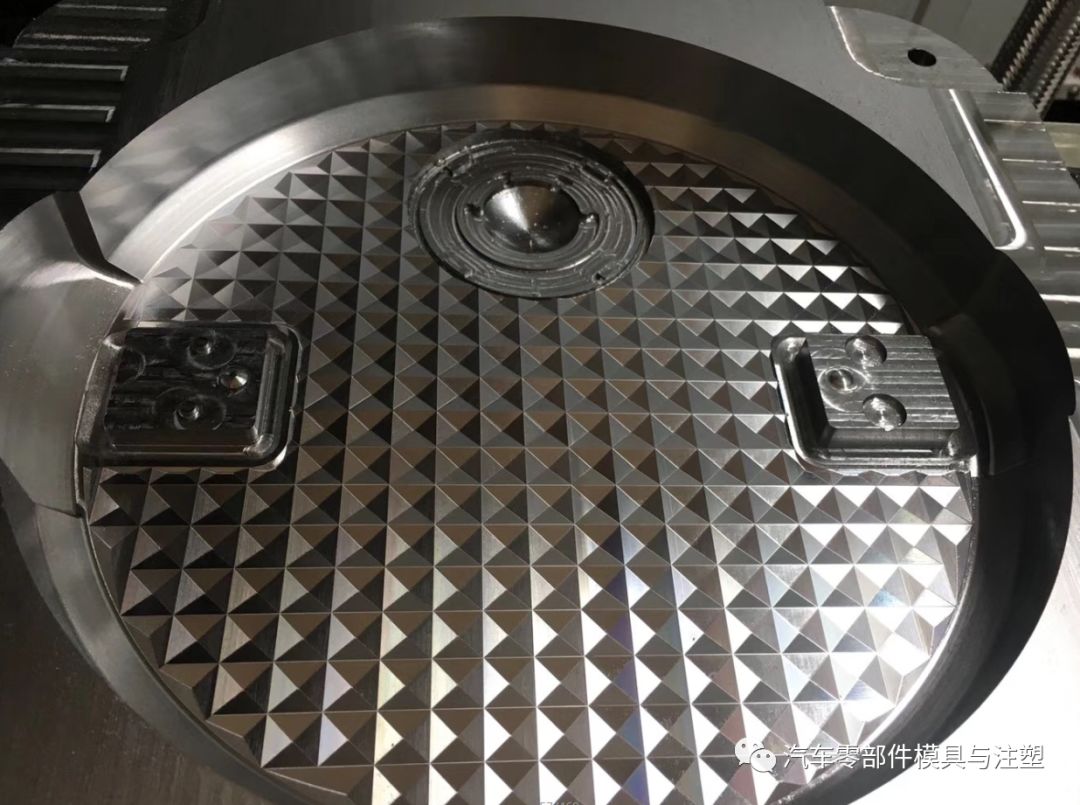

19. Pemprosesan tanda dagangan dan acuan yang memerlukan cermin

1) Baki tanda dagangan selepas penggilingan inti acuan CNC;

2) Pemprosesan wayar pemotong wayar: lubang sisipan tanda dagangan;

3) Pemprosesan pelepasan: kedalaman gantung yang tepat;

4) Dilengkapi dengan teras tanda dagangan dan pemasangan lekapan;

5) Nadi baki tanda dagangan diratakan; ⑥ digilap.

20. Teknologi pemprosesan asas acuan

1) Pemprosesan mesin penggilingan: chamfering bingkai dalaman, lubang skru gerudi, lubang lubang atas, lubang saluran air, lubang cawan tuang, dan lubang atas serong;

2) Pemprosesan CNC: lubang tenggelam cawan penggilingan, lubang tempat duduk atas serong, lubang blok panduan, alur kedudukan baris, plat A acuan pelari panas memerlukan pemprosesan CNC, pemprosesan ukiran kaki acuan.

21. Teknologi pemprosesan mati belakang bingkai pemasangan dengan tulang rusuk penguat grid

Pemprosesan tulang rusuk acuan di belakang bingkai pemasangan jenis ini memilih teknik pemprosesan yang berbeza mengikut kategori acuan yang berbeza.

1) Kami secara langsung menggunakan elektrod integral untuk jenis acuan untuk memastikan keseragaman produk;

2) Semasa memilih proses pemprosesan acuan bukan kelas pertama, ia dapat digunakan mengikut jumlah pemprosesan sebenar. Elektrod boleh dibahagikan atau keseluruhan. Sekiranya tulang rusuk beralur, wayar boleh dipotong terlebih dahulu, dan kemudian penggiling dapat diperbaiki.

22. Bahan kerja yang memerlukan lekapan pemotong wayar atau elektrod, nadi kumpulan

Untuk beberapa benda kerja (seperti teras bicu dua kali ganda pelbagai fungsi) yang memerlukan penjepit pemotong wayar atau elektrod, aliran pemprosesan benda kerja dengan nadi kumpulan adalah seperti berikut:

1) Carta kedudukan CNC;

2) Gambar pemotongan wayar memproses lekapan atau elektrod mengikut ukuran;

3) Setelah pemotongan wayar selesai, jika elektrod perlu diproses oleh CNC, elektrod akan diserahkan ke CNC, dan lekapan akan dipindahkan ke alat pemasangan;

4) Elektrod pemesinan CNC, dan rajah pelepasan;

5) Pemprosesan nadi;

6) Penggilap.

23. Pengiraan ketinggian lajur sokongan

Ketinggian tiang sokongan di bawah 3030 adalah 0.08-0.1mm lebih tinggi daripada kaki mati, 0.1mm lebih tinggi pada 3030, 0.1-0.12mm lebih tinggi pada 3535, dan 0.12-0.15mm lebih tinggi pada 3535.

24. Teknologi pemprosesan bidal

Mesin pemotong bidal Φ2 dan ke atas memotong panjang dan meninggalkan lebihan penggiling, panjang pemprosesan penggiling dan ukuran pengisaran adalah tepat (pemadan itu sendiri); ukuran pemprosesan pemotongan benang bidal di bawah Φ2 adalah tepat. Jarum dan tiub rata menggunakan panjang pemotong wayar untuk meninggalkan margin penggiling; pemprosesan penggiling, panjang dan ukuran pengisaran tepat.

1. EDM

(1) Prinsip asas

EDM adalah kaedah pemprosesan khas yang menggunakan kakisan elektrik yang dihasilkan semasa pelepasan nadi antara dua tiang yang direndam dalam cecair kerja untuk mengeluarkan bahan konduktif. Ia juga dikenali sebagai pemprosesan pelepasan elektrik atau pemprosesan kakisan elektrik. Bahasa Inggeris adalah Mesin Paparan Elektrik, atau EDM.

(2) Peralatan asas: alat mesin EDM.

(3) Ciri-ciri utama

Ia dapat memproses bahan dan benda kerja dengan bentuk yang kompleks yang sukar dipotong dengan kaedah pemotongan biasa; tidak ada daya pemotongan semasa pemprosesan; tidak ada kecacatan seperti burr dan alur pisau; bahan elektrod alat tidak perlu lebih keras daripada bahan benda kerja; pemprosesan tenaga elektrik digunakan secara langsung untuk memudahkan automasi; Lapisan kemerosotan dihasilkan di permukaan setelah diproses, ia mesti dikeluarkan lebih lanjut dalam beberapa aplikasi; pemurnian cecair kerja dan rawatan pencemaran asap yang dihasilkan semasa pemprosesan lebih menyusahkan.

(4) Skop penggunaan

Memproses acuan dan bahagian dengan bentuk lubang dan rongga yang kompleks; memproses pelbagai bahan keras dan rapuh seperti aloi keras dan keluli keras; memproses lubang halus dalam, lubang berbentuk khas, alur dalam, jahitan sempit dan kepingan pemotong, dan lain-lain; memproses Pelbagai alat pembentuk, templat dan alat pengukur cincin berulir.

2. Pemprosesan pemotongan wayar EDM

(1) Prinsip asas

Kawat logam nipis yang bergerak berterusan (disebut wayar elektrod) digunakan sebagai elektrod untuk memotong dan mengeluarkan logam dan memotong benda kerja. Bahasa Inggeris adalah Mesin Paparan Elektrik Wire cut, atau WEDM untuk pendek, juga dikenali sebagai pemotong wayar.

(2) Peralatan asas: alat mesin pemotong wayar EDM.

(3) Ciri-ciri utama

Sebagai tambahan kepada ciri asas EDM, terdapat beberapa ciri lain:

① Tidak perlu membuat elektrod alat dengan bentuk yang kompleks, permukaan dua dimensi dengan garis lurus sebagai bar dapat diproses;

② Boleh memotong jahitan sempit kira-kira 0.05mm;

③ Semua lebihan bahan tidak diproses menjadi sisa buangan semasa pemprosesan, yang meningkatkan kadar penggunaan tenaga dan bahan;

④ Dalam proses pemotongan wayar EDM berkelajuan rendah di mana wayar elektrod tidak dikitar semula, kerana pengemaskinian wayar elektrod yang berterusan, bermanfaat untuk meningkatkan ketepatan pemprosesan dan mengurangkan kekasaran permukaan;

⑤ Kecekapan pemotongan yang dapat dicapai oleh EDM Wire cutting umumnya 20-60mm 2/min, dan maksimum dapat mencapai 300mm 2/min; ketepatan pemprosesan umumnya ± 0,01 hingga ± 0,02mm, dan maksimum ± 0,004mm; kekasaran permukaan umumnya Rae 2.5 hingga 1.25 mikron, hingga maksimum Rae 0.63 mikron; ketebalan pemotongan umumnya 40-60mm, dan ketebalan maksimum dapat mencapai 600mm.

(4) Skop penggunaan

Terutama digunakan untuk memproses: pelbagai benda kerja dengan bentuk yang kompleks dan ketepatan kecil, seperti pukulan, cekung, cembung dan cekung, plat tetap, plat pelepasan, dan lain-lain dari die stamping; elektrod logam untuk membentuk alat, model, dan EDM; Pelbagai alur lubang mikro, celah sempit, lengkung sewenang-wenangnya, dll. Ia mempunyai kelebihan yang luar biasa seperti margin pemprosesan kecil, ketepatan pemprosesan tinggi, kitaran pengeluaran pendek, dan kos pembuatan yang rendah. Ia telah digunakan secara meluas dalam pengeluaran. Pada masa ini, alat mesin pemotong wayar EDM di dalam dan luar negara menyumbang lebih dari 60% daripada jumlah keseluruhan alat mesin pemprosesan elektrik.

3. Tinggi (Electro kimia Machining)

(1) Prinsip asas

Berdasarkan prinsip pembubaran anod dalam proses elektrolisis dan dengan bantuan katod yang dibentuk, kaedah proses memproses dan membentuk benda kerja mengikut bentuk dan ukuran tertentu disebut elektrolisis.

(2) Skop penggunaan

Elektrolisis mempunyai kelebihan yang signifikan dalam memproses bahan yang sukar diproses, bentuk kompleks atau bahagian berdinding nipis. Pemprosesan elektrolisis telah digunakan secara meluas, seperti senapang tong, bilah, pendesak integral, acuan, lubang berbentuk khas dan bahagian berbentuk khas, chamfering dan pemprosesan burr. Dan dalam pemprosesan banyak bahagian, proses elektrolisis telah menduduki kedudukan penting atau bahkan tidak dapat diganti.

(3) Kelebihan

Pelbagai pemprosesan. Elektrolisis dapat memproses hampir semua bahan konduktif, dan tidak dibatasi oleh sifat mekanikal dan fizikal bahan seperti kekuatan, kekerasan, dan ketangguhan. Selepas pemprosesan, struktur metalografi bahan pada dasarnya tidak berubah. Ia sering digunakan untuk memproses bahan yang sukar diproses seperti karbida bersimen, aloi suhu tinggi, keluli tahan karat, dan lain-lain.

(4) Batasan

Ketepatan pemprosesan dan kestabilan pemprosesan tidak tinggi; kos pemprosesan lebih tinggi, dan semakin kecil kumpulan, semakin tinggi kos tambahan satu bahagian.

4. Pemprosesan laser

(1) Prinsip asas

Pemprosesan laser menggunakan tenaga cahaya untuk mencapai ketumpatan tenaga yang tinggi pada titik fokus setelah fokus lensa, dan bahan tersebut dicairkan atau diuap dalam waktu yang sangat kecil untuk mencapai pemprosesan.

(2) Ciri-ciri utama

Teknologi pemprosesan laser mempunyai kelebihan seperti kurang sisa bahan, kesan kos yang jelas dalam pengeluaran berskala besar, dan kemampuan menyesuaikan diri yang kuat terhadap objek pemprosesan. Di Eropah, pengelasan bahan khas seperti shell dan pangkalan kereta mewah, sayap pesawat dan badan kapal angkasa pada dasarnya menggunakan teknologi laser.

(3) Skop penggunaan

Pemprosesan laser adalah aplikasi sistem laser yang paling biasa digunakan. Teknologi utama merangkumi: pengelasan laser, pemotongan laser, pengubahsuaian permukaan, penandaan laser, penggerudian laser, pemprosesan mikro dan pemendapan fotokimia, litografi stereo, etsa laser, dll.

5. Pemprosesan rasuk elektron

(1) Prinsip asas

Pemprosesan pancaran elektron adalah pemprosesan bahan yang menggunakan kesan terma atau pengionan pancaran elektron konvergen tenaga tinggi.

(2) Ciri-ciri utama

Ketumpatan tenaga tinggi, keupayaan penembusan yang kuat, julat kedalaman lebur yang luas, nisbah lebar kimpalan yang besar, kelajuan kimpalan yang cepat, kawasan yang terkena haba kecil, dan ubah bentuk kerja yang kecil.

(3) Skop penggunaan

Pemprosesan sinar elektron mempunyai pelbagai bahan dan kawasan pemprosesan yang sangat kecil; ketepatan pemprosesan dapat mencapai tahap nano untuk mencapai pemprosesan molekul atau atom; produktiviti tinggi; pencemaran yang disebabkan oleh pemprosesan kecil, tetapi kos peralatan pemprosesan tinggi; ia dapat memproses mikropori dan celah sempit Dll, ia juga dapat digunakan untuk pengelasan dan litografi halus. Teknologi shell jambatan kimpalan sinar elektron vakum adalah aplikasi utama pemprosesan sinar elektron dalam industri pembuatan kenderaan.

6. Pemprosesan rasuk ion (Mesin Ion Beam)

(1) Prinsip asas

Pemprosesan pancaran ion adalah memproses aliran ion yang dihasilkan oleh sumber ion ke permukaan benda kerja dengan pecutan dan fokus dalam keadaan vakum.

(2) Ciri-ciri utama

Oleh kerana ketumpatan aliran ion dan tenaga ion dapat dikawal dengan tepat, kesan pemprosesan dapat dikawal dengan tepat untuk mencapai pemprosesan ketepatan ultra pada skala nano dan bahkan tahap molekul dan atom. Semasa memproses pancaran ion, pencemaran yang dihasilkan adalah kecil, tekanan dan ubah bentuk pemprosesan sangat kecil, dan ia mempunyai kemampuan menyesuaikan diri yang kuat terhadap bahan yang diproses, tetapi kos pemprosesannya tinggi.

(3) Skop penggunaan

Pemprosesan pancaran ion boleh dibahagikan kepada etsa dan lapisan mengikut tujuannya.

1) Pemprosesan etsa

Pengekalan ion digunakan untuk memproses alur pada galas udara giroskop dan motor tekanan dinamik, dengan resolusi tinggi, ketepatan yang baik dan konsistensi berulang. Aspek lain dari aplikasi etsa rasuk ion adalah grafik berketepatan tinggi, seperti komponen elektronik seperti litar bersepadu, peranti optoelektronik dan peranti bersepadu optik. Etching rasuk ion juga digunakan untuk menipiskan bahan untuk membuat lembaran ujian mikroskop elektron yang menembusi.

2) Pemprosesan lapisan rasuk ion

Pemprosesan lapisan pancaran ion mempunyai dua bentuk pemendapan sputtering dan penyaduran ion. Terdapat pelbagai bahan yang boleh dilapisi untuk penyaduran ion. Filem logam atau bukan logam boleh dilapisi pada permukaan logam dan bukan logam. Pelbagai aloi, sebatian, atau bahan sintetik tertentu, bahan semikonduktor, dan bahan titik lebur tinggi juga boleh dilapisi.

Teknologi pelapisan pancaran ion dapat digunakan untuk melapisi filem pelincir, filem tahan panas, filem tahan haus, filem hiasan dan filem elektrik.

7. Pemprosesan arka plasma

(1) Prinsip asas

Pemprosesan arka plasma adalah kaedah pemprosesan khas yang menggunakan tenaga haba arka plasma untuk memotong, mengimpal dan menyemburkan logam atau bukan logam.

(2) Ciri-ciri utama

1) Kimpalan arka plasma rasuk mikro boleh mengimpal kerajang dan plat nipis;

2) Ia mempunyai kesan lubang kecil, yang dapat mewujudkan pengelasan satu sisi dan pembentukan bebas dua sisi;

3) Ketumpatan tenaga busur plasma tinggi, suhu lajur busur tinggi, dan kemampuan penembusan kuat. Keluli ketebalan 10-12mm tidak perlu membuka alur, dan dapat dikimpal melalui pembentukan dua sisi pada satu masa, kelajuan kimpalan cepat, produktiviti tinggi, dan ubah bentuk tekanan rendah;

4) Peralatannya lebih rumit dan penggunaan gas besar, yang hanya sesuai untuk pengelasan dalaman.

(3) Skop penggunaan

Ia digunakan secara meluas dalam pengeluaran industri, terutamanya pengelasan aloi tembaga dan tembaga, aloi titanium dan titanium, keluli aloi, keluli tahan karat, molibdenum dan logam lain yang digunakan dalam teknologi industri ketenteraan dan canggih seperti aeroangkasa, seperti shell peluru berpandu aloi titanium dan pesawat. Beberapa bekas berdinding nipis, dll.

8. Pemprosesan Ultrasonik

(1) Prinsip asas

Pemprosesan ultrasonik adalah pemprosesan khas yang menggunakan frekuensi ultrasonik untuk membuat getaran amplitud kecil, dan melalui kesan pemukul pelelas yang bebas dari benda kerja dalam cecair pada permukaan yang diproses, permukaan bahan benda kerja secara beransur-ansur hancur. Singkatan bahasa Inggeris adalah USM. Pemprosesan ultrasonik sering digunakan untuk perforasi, pemotongan, pengelasan, penutup dan penggilap.

(2) Ciri-ciri utama

Ia dapat memproses bahan apa pun, sangat sesuai untuk pemprosesan pelbagai bahan keras dan rapuh yang tidak konduktif. Ia mempunyai ketepatan pemprosesan yang tinggi dan kualiti permukaan yang baik, tetapi produktiviti rendah.

(3) Skop penggunaan

Pemprosesan ultrasonik terutama digunakan untuk menebuk (termasuk lubang bulat, lubang berbentuk khas dan lubang melengkung, dll.) Dari pelbagai bahan keras dan rapuh, seperti kaca, kuarza, seramik, silikon, germanium, ferit, batu permata dan batu giok, dll.), Memotong, bahan, ukiran, penyingkiran burr dalam kumpulan bahagian kecil, penggilap permukaan acuan dan pemangkasan roda pengisaran.

9. Pemprosesan Kimia

(1) Prinsip asas

Chemical etching (Chemical etching) adalah pemprosesan khas yang menggunakan asid, alkali atau larutan garam untuk menghakis dan melarutkan bahan benda kerja untuk mendapatkan bentuk, ukuran atau keadaan permukaan yang diperlukan.

(2) Ciri-ciri utama

1) Boleh memproses sebarang bahan logam yang boleh dipotong tanpa dibatasi oleh kekerasan, kekuatan dan sifat lain;

2) Sesuai untuk pemprosesan kawasan besar, dan dapat memproses beberapa bahagian pada masa yang sama;

3) Tidak ada tekanan, retakan, burr, dan kekasaran permukaan mencapai Ra1.25-2.5μm;

4) Mudah dikendalikan;

5) Tidak sesuai untuk memproses alur dan lubang sempit;

6) Tidak sesuai untuk menghilangkan ketidakseragaman permukaan, calar dan kecacatan lain.

(3) Skop penggunaan

Sesuai untuk penipisan ketebalan kawasan besar; sesuai untuk memproses lubang kompleks pada bahagian berdinding nipis.

Maklumat Berkaitan

Proses reka bentuk dan pemprosesan pembuatan acuan

2025-06-07

1. Proses pembuatan acuan adalah seperti berikut: tinjauan lukisan-penyediaan-pemprosesan-pemprosesan-pemprosesan asas acuan-pemprosesan inti-pemprosesan elektrod-pemprosesan bahagian acuan-pemeriksaan-pemasangan-acuan-acuan-percubaan-pengeluaran. (1) Pemprosesan asas acuan:(2) Pemprosesan inti acuan (3) Acuan...

Koleksi proses, standard, proses dan kes pembuatan acuan

2025-06-07

Carta alir proses adalah seperti berikut: Pelbagai alat dan produk yang kita gunakan dalam pengeluaran dan kehidupan seharian kita, dari dasar alat mesin dan cangkang badan, hingga sekrup embrio, butang dan cangkang pelbagai peralatan rumah tangga, semuanya berkaitan dengan acuan Mempunyai hubungan yang erat....

Enam bahan acuan yang biasa digunakan dalam acuan suntikan

2025-06-06

Pembukaan acuan suntikan, pilihan keluli tidak hanya mempengaruhi jangka hayat acuan, tetapi juga mempengaruhi kos pembukaan acuan. Beberapa produk plastik khas mungkin juga memerlukan bahan tertentu. Kerana pemilihan bahan sangat penting untuk membuka acuan suntikan. Berikut adalah beberapa...