Penyelesaian untuk penyingkiran, mengelupas, pengerasan dan kerapuhan produk yang dibentuk suntikan

Penyelesaian untuk penyingkiran, mengelupas, pengerasan dan kerapuhanProduk suntikan yang dibentuk

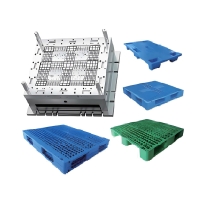

Komoditi Mould_Taizhou Jiefeng acuan co, Ltd. (jfmoulds.com)

Kecacatan produk | Sebab yang mungkin | Penyelesaian |

| Produk ini dihapuskan dan mengupas | 1. Kekotoran bercampur dengan plastik, atau pelbagai jenis plastik bercampur -campur, atau plastik gred yang berbeza bercampur. 2. Plastik terlalu sejuk atau tercemar dengan bahan asing yang dicampur. 3. Suhu acuan terlalu rendah atau bahan sejuk terlalu cepat, mengakibatkan ketidakstabilan bahan yang lemah. 4. Tekanan suntikan yang tidak mencukupi atau kelajuan suntikan yang terlalu perlahan. 5. Masa suntikan ditetapkan terlalu lama. 6. Nisbah pencampuran plastik yang tidak betul atau plasticisasi yang tidak sekata. | 1. Gunakan plastik gred yang sama dan elakkan pencampuran plastik dengan kekotoran atau sifat hiasan. 2. Meningkatkan suhu silinder gam cair dan membersihkannya. 3. Meningkatkan suhu acuan dan suhu bahan. 4. Meningkatkan tekanan suntikan dan kelajuan. 5. Mengurangkan nilai penetapan masa suntikan. 6. Nisbah pencampuran bahan -bahan plastik dan kitar semula harus sesuai, dan parameter proses harus diselaraskan untuk memastikan plasticisasi seragam. |

| Ketulan produk | 1.impuriti dicampur ke dalam plastik atau gred plastik yang berbeza digunakan. 2. Kapasiti plastik mesin pengacuan suntikan tidak mencukupi, dan kapasiti mesin pengacuan suntikan adalah dekat dengan jisim produk. 3. Zarah -zarah plastik tidak sekata atau terlalu besar, mengakibatkan plasticisasi yang tidak sekata. 4. Suhu bahan dan acuan terlalu rendah. 5. Suhu muncung suntikan adalah rendah, mengakibatkan kelajuan suntikan kecil. | 1. Kekotoran dari bercampur dan mencegah penambahan bahan yang salah. 2. Laraskan model mesin pengacuan suntikan untuk memadankan kapasiti suntikan dengan kapasiti plastik model. 3. Laraskan parameter teknikal proses untuk memastikan plasticisasi seragam. 4. Increase the temperature of the glue melt cylinder and the die temperature. 5. Increase the temperature of the injection nozzle to increase the injection speed. |

| The product is fragile. | 1. Poor plastic performance, either decomposition and polymerization reduction, hydrolysis, or poor pigment quality and deterioration. 2. The plastic is damp or contains moisture. 3. The proportion of recycled plastic materials is too high or the supply is insufficient. 4. There are impurities, immiscible materials or poor plasticization in the plastic. 5. Uneven contraction, poor cooling and residual stress, etc., increase internal stress. 6. Poor product design, such as insufficient strength, sharp corners and notches. 7. The injection pressure is too low and the injection speed is too slow. 8. Short injection time and short pressure-holding time. 9. Low material temperature, low mold temperature, and low nozzle temperature. | 1.Use plastics with good performance and no deterioration or decomposition. 2. Dry the plastic. 3. Select the proportion of recycled materials reasonably to ensure material supply. 4. Remove impurities and immiscible materials from the raw materials. 5. Adjust the process technology parameters and eliminate stress. 6. Modify the design of the tool and die to eliminate sharp corners and notches. 7. Increase the set values of the injection pressure and speed. 8. Increase the set values for injection time and holding pressure time. 9. Increase the temperature of the glue melt cylinder and the nozzle as well as the temperature of the die. |

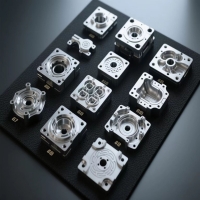

Pengeluar acuan bahagian automobil di China (jfmoulds.com)

Maklumat Berkaitan

Acuan pelbagai komponen

2025-07-25

Multi-komponen Moldin Multi-Component Suntikan Molding (juga dikenali sebagai Multi-Co ...

Jenis acuan dua plat

2025-07-22

Jenis demolding acuan dua plat1.1 Bahagian suntikan yang dibentuk tanpa Overhan ...

Acuan suntikan yang biasa digunakan enam jenis bahan acuan

2025-06-19

Pilihan keluli bukan sahaja memberi kesan kepada hayat perkhidmatan acuan, tetapi juga...

Meneroka acuan suntikan: asas ketepatan pembuatan perindustrian

2025-07-11

Meneroka acuan suntikan: asas ketepatan pembuatan industri...

Kawalan penyejukan acuan

2025-07-23

Kawalan penyejukan acuan1.Cooling Pipa Fungsi paip penyejukan adalah ...

Punca dan penyelesaian penyok pada produk acuan suntikan, produk siap yang tidak lengkap, dan memancarkan produk

2025-07-29

Punca dan penyelesaian penyok pada produk suntikan yang dibentuk, Finis tidak lengkap ...