Acuan suntikan: dari pemahaman asas kepada penerokaan canggih

Acuan suntikan: dari pemahaman asas kepada penerokaan canggih

Saya. Pengenalan

Dalam landskap pembuatan yang luas, acuan suntikan adalah seperti dalang di sebalik tabir, secara senyap-senyap namun penting dalam membentuk setiap aspek kehidupan kita. Pada awal pagi, apabila kita menekan butang mesin kopi, mengambil berus gigi elektrik, atau memakai alat dengar Bluetooth, di belakang tindakan harian ini, acuan suntikan memainkan peranan penting dalam mengubah pelet plastik menjadi produk praktikal dan indah. Walau bagaimanapun, perbincangan hari ini acuan suntikan akan membawa anda dalam perjalanan yang mendalam yang sama sekali berbeza dari kognisi pagi biasa anda, mendedahkan tudung misteri mereka dari perspektif baru dan meneroka nilai luar biasa dan kemungkinan tak terhingga dalam bidang perindustrian.

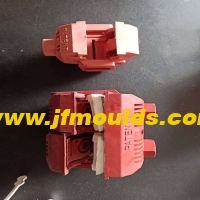

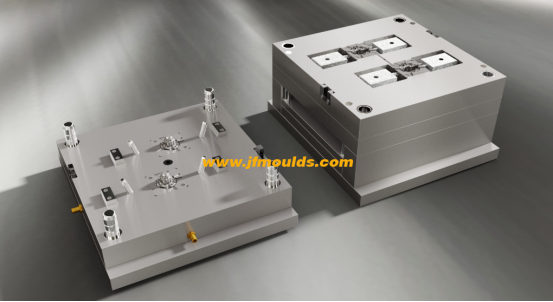

Pengeluar acuan lampu kereta di China (jfmoulds.com)

Ii. Pemahaman asas acuan suntikan

Definisi dan intipati

Acuan suntikan adalah alat ketepatan yang diperbuat daripada bahan logam dengan bentuk dan struktur tertentu, yang direka khusus untuk memberikan bahan plastik cair bentuk dan dimensi yang tepat semasa proses pengacuan suntikan. Ia adalah seperti seorang pengarca ajaib, kecuali bahawa daripada menggunakan ukiran pisau dan tanah liat, ia menggunakan suhu yang tinggi, tekanan tinggi dan elaborately direka rongga untuk membentuk plastik, bahan yang sangat malleable, ke dalam pelbagai produk yang memenuhi keperluan hidup dan perindustrian rakyat. Dari perspektif mikro, acuan suntikan mencapai transformasi yang luar biasa dari bahan mentah hingga produk siap dengan mengawal aliran dan mengisi plastik pada suhu tinggi, serta pengawetan dan membentuk semasa proses penyejukan. Proses ini bukan sahaja memerlukan pemahaman yang mendalam tentang sifat fizikal bahan plastik, tetapi juga bergantung kepada reka bentuk yang tepat dan proses pembuatan acuan itu sendiri.

Pengeluar acuan lampu kereta di China (jfmoulds.com)

Iii. Prinsip kerja dan proses acuan suntikan

(1) lima langkah utama pengacuan suntikan

Proses kerja acuan suntikan adalah seperti symphony yang tepat dan teratur, dengan setiap pautan rapat dan tidak boleh diketepikan. Proses terasnya terutamanya termasuk lima langkah utama berikut:

1. Penutup acuan dan penguncian: sebelum proses pengacuan suntikan bermula, mekanisme penutup acuan mesin pengacuan suntikan akan menutup acuan bergerak dengan ketat dan acuan tetap dengan tekanan yang kuat, membentuk rongga tertutup. Proses ini memerlukan ketepatan yang sangat tinggi. Secara amnya, ketepatan penutup acuan perlu berada dalam ± 0.03mm untuk memastikan ketepatan dimensi dan prestasi kedap rongga. Hanya apabila acuan ditutup dengan ketat boleh ruang yang stabil disediakan untuk suntikan seterusnya mencairkan plastik, mencegah kebocoran plastik dan memastikan kualiti pengacuan produk. Semasa proses penutupan acuan, sistem panduan memainkan peranan penting. Ia membimbing acuan bergerak dan acuan tetap untuk menyelaraskan dengan tepat, mencegah kerosakan acuan atau kecacatan produk yang disebabkan oleh penyimpangan.

2. Suntikan cair: selepas acuan ditutup di tempat, zarah plastik dipanaskan ke keadaan lebur dalam tong mesin pengacuan suntikan, dengan suhu biasanya antara 200 hingga 300 darjah Celsius. Suhu tertentu bergantung kepada jenis dan ciri-ciri bahan plastik. Seterusnya, didorong oleh skru, cair plastik cair disuntik ke dalam rongga acuan pada kelajuan yang sangat cepat (biasanya 100-500mm /s) melalui sistem pelari. Semasa proses suntikan cair, reka bentuk sistem pelari adalah penting. Ia adalah perlu untuk memastikan bahawa cair plastik boleh sama rata dan cepat diisi ke setiap sudut rongga, mengelakkan kecacatan seperti tanda pengisian dan kimpalan yang tidak mencukupi. Pada masa yang sama, kawalan tekanan suntikan dan kelajuan juga secara langsung mempengaruhi kualiti pengacuan produk. Terlalu tinggi tekanan dan kelajuan boleh menyebabkan masalah seperti plastik mencairkan lenting, pergolakan, pembentukan gelembung dan charring. Walau bagaimanapun, tekanan dan kelajuan yang terlalu rendah boleh menyebabkan kecacatan seperti pengisian tidak lengkap dan ketumpatan produk yang tidak mencukupi.

3. Penyejukan tekanan: selepas mencairkan plastik mengisi rongga, untuk mengimbangi pengecutan plastik semasa proses penyejukan dan memastikan ketepatan dimensi dan kualiti permukaan produk, ia perlu memegang plastik mencairkan dalam rongga di bawah tekanan. Semasa proses memegang tekanan, mesin pengacuan suntikan terus menggunakan tekanan tertentu untuk mencairkan plastik, membolehkan plastik mematuhi dinding rongga acuan dan mengisi lompang yang disebabkan oleh penyejukan dan penguncupan. Sementara itu, sistem penyejukan mula berfungsi. Penyejuk beredar mengambil haba dari acuan dan produk, menyebabkan plastik mencairkan untuk menyejukkan dan menguatkan dengan cepat. Kadar penyejukan biasanya dikawal antara 5 dan 20 ℃/s. Kadar penyejukan yang terlalu cepat boleh menyebabkan kepekatan tekanan di dalam produk, yang membawa kepada masalah seperti ubah bentuk dan retak. Walau bagaimanapun, kadar penyejukan yang terlalu perlahan akan memanjangkan kitaran pengeluaran dan mengurangkan kecekapan pengeluaran. Semasa proses penyejukan tekanan, pengedaran suhu acuan dan keseragaman penyejukan mempunyai kesan yang signifikan terhadap kualiti produk. Reka bentuk yang munasabah sistem penyejukan dan kawalan suhu berkesan dapat mengurangkan ubah bentuk dan pengecutan produk dan meningkatkan kualitinya.

4. Acuan pembukaan dan lenting: apabila produk plastik telah disejukkan dan ditegakkan sehingga tahap tertentu, mekanisme pembukaan acuan mesin pengacuan suntikan mula berfungsi, memisahkan acuan bergerak dari acuan tetap. Seterusnya, sistem lenting diaktifkan. Di bawah tindakan plat tolak, pin ejector menolak produk plastik daripada teras atau rongga, membolehkannya lancar melepaskan dari acuan. Semasa proses lenting acuan, perhatian perlu dibayar kepada daya dan kelajuan lenting untuk mengelakkan ubah bentuk, kerosakan atau kesukaran dalam demolding produk kerana lenting tidak wajar. Pada masa yang sama, untuk memastikan operasi biasa dan hayat perkhidmatan sistem lenting, perlu sentiasa mengekalkan dan mengurusnya, memeriksa memakai pin ejector, fleksibiliti pergerakan plat tolak, dan kesan set semula rod set semula, dan sebagainya.

5. Kitar semula: selepas melengkapkan satu kitaran pengacuan suntikan, acuan dan mesin pengacuan suntikan memasuki peringkat penyediaan untuk kitaran seterusnya. Pada ketika ini, skru mesin pengacuan suntikan akan kembali ke kedudukan awalnya, bersedia untuk menyampaikan dan mencairkan pelet plastik seterusnya. Acuan reclosed melalui sistem panduan, menunggu suntikan seterusnya mencairkan plastik. Keseluruhan proses pengacuan suntikan adalah proses pengeluaran berterusan dan kitaran. Dengan sentiasa mengulangi lima langkah di atas, pengeluaran berskala besar dan kecekapan tinggi produk plastik boleh dicapai.

(2) parameter teknikal utama acuan suntikan semasa operasi

Semasa operasi acuan suntikan, beberapa parameter teknikal utama memainkan peranan penting dalam kualiti produk dan kecekapan pengeluaran:

1. Kawalan suhu: suhu acuan dan suhu cair plastik adalah parameter suhu yang paling penting dalam proses pengacuan suntikan. Suhu acuan secara langsung memberi kesan kepada kadar penyejukan plastik cair dan kualiti pengacuan produk. Suhu acuan yang terlalu tinggi boleh menyebabkan penyejukan produk yang perlahan, mengurangkan ketepatan dimensi, dan tanda aliran permukaan, antara isu-isu lain. Walau bagaimanapun, suhu acuan yang terlalu rendah boleh menyebabkan ketidakstabilan plastik cair, mengisi rongga yang tidak lengkap, dan pembentukan kecacatan seperti bintik-bintik bahan sejuk dan tanda kimpalan. Oleh itu, adalah perlu untuk mengawal suhu acuan secara munasabah berdasarkan ciri-ciri bahan plastik dan keperluan produk. Biasanya, peraturan tepat suhu acuan dicapai melalui sistem penyejukan dan peranti pemanasan. Suhu cair plastik mempengaruhi prestasi cecair dan pengacuan. Ia adalah perlu untuk memilih suhu pemanasan yang sesuai berdasarkan parameter seperti titik lebur dan suhu peralihan kaca bahan plastik untuk memastikan bahawa plastik dapat dengan lancar mengisi rongga dalam keadaan cair dan borang produk berkualiti tinggi selepas penyejukan.

2. Kawalan tekanan: tekanan suntikan, memegang tekanan dan tekanan belakang adalah parameter tekanan utama dalam proses pengacuan suntikan. Tekanan suntikan merujuk kepada tekanan yang diperlukan untuk menyuntik plastik mencairkan ke dalam rongga, yang secara langsung mempengaruhi kelajuan pengisian dan mengisi kesan cair plastik. Semasa proses pengacuan suntikan, tekanan suntikan perlu diselaraskan secara munasabah berdasarkan faktor-faktor seperti bentuk, saiz, ketebalan dinding produk dan ketidakstabilan bahan plastik untuk memastikan bahawa cair plastik dapat dengan cepat dan merata mengisi setiap sudut rongga. Tekanan pegangan adalah tekanan yang digunakan selepas mencairkan plastik mengisi rongga untuk mengimbangi pengecutan plastik. Ia mempunyai kesan yang ketara terhadap ketepatan dimensi dan kualiti permukaan produk. Tekanan belakang adalah tekanan yang digunakan apabila skru berputar ke belakang untuk mengelakkan aliran balik plastik cair. Ia boleh meningkatkan ketumpatan dan keseragaman plastik mencairkan dan meningkatkan kualiti produk.

3. Kawalan masa: masa suntikan, masa memegang dan masa penyejukan adalah parameter masa utama dalam proses pengacuan suntikan. Masa suntikan merujuk kepada masa yang diperlukan untuk menyuntik plastik mencairkan ke dalam rongga, yang secara langsung mempengaruhi kelajuan pengisian dan mengisi kesan cair plastik. Semasa proses pengacuan suntikan, perlu menyesuaikan masa suntikan secara munasabah berdasarkan faktor-faktor seperti bentuk, saiz, ketebalan dinding produk dan ketidakstabilan bahan plastik untuk memastikan bahawa cair plastik boleh mengisi rongga dalam masa yang ditetapkan. Masa tekanan pegangan merujuk kepada tempoh di mana tekanan tertentu dikekalkan selepas mencairkan plastik mengisi rongga. Ia mempunyai kesan yang ketara terhadap ketepatan dimensi dan kualiti permukaan produk. Masa penyejukan merujuk kepada masa yang diperlukan untuk produk plastik untuk menyejukkan dan menguatkan dalam rongga, yang secara langsung mempengaruhi kecekapan pengeluaran dan kualiti produk. Semasa proses pengacuan suntikan, adalah perlu untuk mengawal masa penyejukan secara munasabah berdasarkan faktor-faktor seperti sifat terma bahan plastik, bentuk dan saiz produk, dan kecekapan penyejukan acuan, Untuk memastikan bahawa produk plastik boleh mencapai ketepatan dimensi tertentu dan sifat mekanikal selepas penyejukan.

Maklumat Berkaitan

Penyelesaian untuk patah acuan dan rawatan kedutan udara

2025-08-08

Penyelesaian untuk fraktur acuan dan rawatan kerutan udara dari cetakan ...

Bahagian plastik

2025-09-15

Bahagian plastik: Ketepatan dimensi plastik Partsthe ketepatan dimensi ...

Dari asas-asas kepada aplikasi, bagaimana ia menjejaskan kehidupan kita

2025-07-17

Dari asas-asas kepada aplikasi, bagaimana ia menjejaskan konsep asas livesThe kami...

Pemilihan spesifikasi asas dan model acuan

2025-09-28

Pemilihan spesifikasi asas acuan dan model (1) pemilihan dua plat ...

Penyelesaian kepada corak aliran permukaan, ubah bentuk dan ubah bentuk lekuk di kedua -dua belah acuan

2025-09-04

Penyelesaian kepada corak aliran permukaan, ubah bentuk dan ubah bentuk lekuk pada kedua -dua ...

Penyelesaian kepada masalah dimensi panjang lensa acuan terlalu besar dan garis air diapit di sisi kedudukan lubang tengah

2025-08-11

Penyelesaian kepada masalah dimensi panjang lensa acuan terlalu ...